Развитие технологии машиностроения. Ix

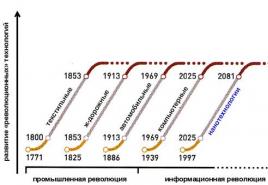

Технология машиностроения как наука прошла в своем развитии через несколько этапов.

Первый этап , охватывающий период XIX -начало XX в., был ознаменован первыми работами по обобщению накопленного производственного опыта в области металлообработки. Это киига И. А. Двигубского «Начальные основания технологии как краткое описание работ на заводах и фабриках производимых», труд И. А. Тиме «Основы машиностроения» (1885), трехтомник А.П.Гаврилен- ко «Технология металлов» (1861), обобщающий опыт развития технологии металлообработки (долгие годы был основным курсом, используя который, училось несколько поколений русских инженеров).

Второй этап , совпадающий с завершением периода восстановления и началом реконструкции промышленности России (до 1930 г.), характеризуется накоплением отечественного и зарубежного опыта производства машин. В технических журналах, каталогах и брошюрах этого времени публикуются описания процессов обработки различных деталей, применяемого оборудования, оснастки и инструментов. Издаются первые руководящие и нормативные материалы ведомственных проектных организаций страны.

Третий этап относится к периоду 1930 - 1991 гт. и определяется продолжением накопления, обобщения и систематизации производственного опыта, началом разработки общих научных принципов построения технологических процессов и формированием технологии машиностроения как науки в связи с опубликованием в 1933 - 1935 гг. первых систематизированных научных трудов ученых А.П.Соколовского, А И. Каширина, В. М. Кована и АБ.Яхина.

На этом этапе русскими учеными и инженерами были разработаны основополагающие принципы построения технологических процессов и заложены основные теоретические положения технологии машиностроения:

типизация технологических процессов (А.П.Соколовский, М.С.Красильщиков, Ф.С Демьянюк и др.);

теория базирования заготовок при обработке, измерении и сборке (А.П.Соколовский, А.П.Знаменский, А.И.Каширин, В. М. Кован, А.Б.Яхин и др.);

методы расчета припусков на обработку (В. М. Кован, А. П. Соколовский, Б.С.Балакшин, А.И.Каширин и др.);

жесткость технологической системы (К. В. Вотинов, А П. Соколовский);

расчетно-аналитический метод определения первичных погрешностей обработки заготовок (А П. Соколовский, Б. С. Балакшин, В.С.Корсаков, А.Б.Яхин и др.);

методы исследования точности обработки на станках с применением математической статистики и теории вероятностей (АА.Зыков, А.Б.Яхин).

Четвертый этап , охватывающий годы Великой Отечественной войны и послевоенного развития (1941 - 1970), - период наиболее интенсивного развития технологии машиностроения, разработки новых технологических идей и формирования научных основ технологической науки. Глубокому научному анализу, теоретической проработке и практической проверке подверглись принципы дифференциации и концентрации операций, методов поточного производства в условиях серийного и крупносерийного изготовления военной техники, методы скоростной обработки металлов, применение переналаживаемой технологической оснастки и ряд других технических новинок.

В эти годы формируется современная теория точности обработки заготовок и подробно разрабатывается расчетно-аналитический метод определения погрешностей обработки и их суммирования; совершенствуются методы математической статистики для анализа точности процессов механической обработки и сборки, работы оборудования и инструмента (Н.А.Бородачев, А.И.Яхин и др.). Начаты работы по анализу микрорельефа обработанной поверхности при использовании абразивного инструмента (Ю. В.Линник, И.В.Дунин-Барковский и др.). Получили дальнейшее развитие работы по созданию ученья о жесткости технологической системы и ее влиянии на точность и производительность механической обработки с широким внедрением методов расчета жесткости в конструкторские и технологические расчеты при проектировании станков и инструментов.

В это время проводятся теоретические и экспериментальные исследования качества обработанной поверхности (наклепа, шероховатости, остаточных напряжений) и их влияния на эксплуатационные свойства деталей машин (П. Е. Дьяченко, А. И. Исаев, А.Н.Каширин, И.В.Крачельский, А.А.Маталин, А.В.Под- зей, Э. В. Рыжов, А. М. Сулима и др.). Формируется новое научное направление - изучение технологической наследственности (А.М.Дальский, А. А.Маталин, П. И.Яшерицын).

Большое внимание в этот период стало обращаться на проблему организации поточных и автоматизированных технологических процессов обработки заготовок в серийном и массовом производстве. Групповой метод технологии и организации производства был разработан и внедрен в производство С.П.Митрофановым; В. В. Бойцовым и Ф.С. Демьянюком созданы теоретические основы поточно-автоматизированного производства на базе типизации технологических процессов и классификации обрабатываемых деталей; подробно разрабатывается построение структур технологических операций (В.М.Кован, В.С.Корсаков, Д. В.Чарнко).

Путем обобщения и систематизации материалов по технологии сборки В. С. Корсаковым и М. П.Новиковым разрабатываются научные основы сборки деталей. В производстве начинают находить широкое применение методы объемной и чистовой обработки пластическим деформированием, электрофизической и электрохимической обработки.

Пятый этап (с 1970 г. по настоящее время) характеризуется широким использованием достижений фундаментальных и общеинженерных наук для решения теоретических и практических задач технологии машиностроения. В качестве теоретической основы ее новых направлений или аппарата для решения практических технологических вопросов принимаются различные разделы математической науки (теория графов, множеств и т.д.), теоретической механики, физики, химии, теории пластичности, металловедения, кристаллографии и многих других наук. Это существенно повышает общий теоретический уровень технологии машиностроения и ее практические возможности.

В практике машиностроения имеют место широкое применение вычислительной техники при проектировании технологических процессов и моделировании процессов механической обработки; автоматизация программирования процессов обработки на станках с числовым программным управлением (ЧПУ). Создаются системы автоматизированного проектирования технологических процессов (САПР ТП).

Большое внимание в 1990-е гг. уделялось вопросам рационального использования робототехники при автоматизации технологических процессов и создании гибких автоматизированных производственных систем на основе использования ЭВМ, автоматизации межоперационного транспортирования и накопления деталей, активного и пассивного контроля деталей на поточно-автоматизированных линиях.

Бурное развитие машиностроения и научно-исследовательских работ в последние десятилетия привело к созданию новых специализированных дисциплин: «Технология автомобилестроения», «Технология автотракторостроения», «Технология станкостроения» и др. Дальнейшая работа по формированию «Технологии машиностроения» как науки привела к делению дисциплины на два самостоятельных курса: «Основы технологии машиностроения» и «Специальная часть технологии машиностроения». В первом курсе излагаются вопросы, общие для всех отраслей машиностроения, во втором - вопросы, специфические для данной отрасли машиностроения, касающиеся главным образом обработки основных заготовок деталей и сборки машин.

Термин «Технология » (от греч. techne - искусство, мастерство, умение) означает совокупность методов обработки, изготовления, изменение состояния, свойств, формы, сырья, материала или полуфабриката, осуществляемых в процессе производства продукции. Задачей технологии как науки является выявление физических, химических, механических и других закономерностей с целью определения и использования на практике наиболее эффективных и экономичных производственных процессов.

Термин «процесс » (от лат. procesius - продвижение) означает действие, направленное на достижение результата. В нашем случае имеются в виду достижения результата в машиностроительной промышленности.

Машиностроение - комплекс отраслей промышленности, изготовляющих орудия труда для народного хозяйства, транспортные средства, а также предметы потребления и оборонную продукцию. Машиностроение является материальной основой технического перевооружения всего народного хозяйства нашей страны.

Задачами технологии машиностроения остаются снижение себестоимости и повышение производительности обработки при высоком качестве изделий. Причем технологический процесс должен строиться с учетом автоматического саморегулирования, поскольку с автоматизацией технологических процессов человек должен быть отстранен не только от непосредственного осуществления, но и от управления производственным процессом изготовления изделий. Эти функции передаются ЭВМ, а человеку остается только следить за их работой. Но для этого необходимо всесторонне изучить все связи и закономерности процесса изготовления изделия.

Понятие «технология» применимо практически ко всем отраслям народного хозяйства, в которых можно выделить не только способы, методы приема труда, но и установить, что собой представляют средства и предметы труда, как их лучше использовать и легче установить между ними взаимосвязи.

Необходимость разработки новых технологий особенно остро ощущается в тех производствах, где старые методы во многом уже исчерпали себя, и совершенствование традиционных методов не может существенно улучшить экономические показатели. Создание новых технологий обусловливается также ограниченностью трудовых и топливно-сырьевых ресурсов. Новые технологии должны обеспечивать снижение затрат на единицу конечной продукции, причем чем ограниченнее ресурсы, тем в большей мере совершенствование технологии должно быть направлено на их экономию.

В последние годы происходит постепенный переход от традиционных технологических методов обработки к более прогрессивным физическим, химическим и биологическим методам. Совокупность методов и приемов изготовления машин, выработанных в течение длительного времени и используемых в определенной области производства, составляет технологию этой области. В связи с этим появились понятия: технология литья, обработки давлением, сварки, механической обработки, сборки и др.

Однако под технологией машиностроения принято понимать научную дисциплину, изучающую преимущественно процессы механической обработки деталей и сборки машин, которая также затрагивает вопросы выбора заготовок, методы их изготовления и т. д.

Сложность процесса и физической природы явлений, связанных с механической обработкой, вызывает трудность изучения всего комплекса вопросов в пределах одной технологической дисциплины и обусловливает образование нескольких специализированных дисциплин. Таких как учение о резании металлов, проектирование и расчет металлорежущего оборудования, инструмента и т. д. Вопросы, характерные для технологии специализированных отраслей машиностроения, изучают специальные дисциплины, например, такие как: технология автотракторостроения, технология двигателестроения, технология станкостроения, технология дорожного и строительного машиностроения, технология инструментального производства и др.

В курсе «Технологии машиностроения» изучают, в частности, вопросы взаимодействия станка, приспособления, режущего инструмента и обрабатываемой заготовки, пути построения наиболее рациональных, т. е. наиболее производительных и экономичных технологических процессов обработки деталей машин, включая выбор оборудования и технологической оснастки, пути и методы рационального построения технологических процессов сборки машин. Таким образом, научная дисциплина изучает основы и методы производства машин, которые используют в различных отраслях машиностроения.

В процессе изучения механической обработки деталей возникает множество вопросов, связанных с необходимостью выполнения заданных технологических требований, с эксплуатацией сложного оборудования, режущего и измерительного инструмента, оснастки и др. Эти обстоятельства объясняют необходимость прямой взаимосвязи «Технологии машиностроения» с другими науками.

Технология машиностроения тесно связана со всеми фундаментальными, прикладными науками и с производством, поэтому необходимо использовать весь арсенал научных и практических данных, которые имеются в нашем распоряжении на сегодняшний день. Научно-технический процесс позволяет решать не только технологические, но и экономические, а также социальные задачи. К экономическим задачам, в первую очередь, относятся экономия всех видов ресурсов (материалов, топлива, энергии, труда) и снижение себестоимости продукции; к социальным задачам - повышение доли творческого труда в общем его объеме. Как экономические, так и социальные задачи решают путем разработки и внедрения новых технологий.

В настоящее время возрастает роль научно-технического прогресса в технологии. Своеобразие нынешнего этапа состоит в том, что нужно одновременно проводить трудо-, фондо- и материалосберегающую политику. Это возможно только при переходе к новым технологиям, при которых одновременно обеспечивается рост производительности труда, повышение фондоотдачи и сокращение материалоемкости, в частности за счет применения более эффективного инструмента, расширения использования методов горячего и холодного объемного деформирования, сварки, штамповки, поверхностного упрочнения деталей, порошковой металлургии и др. Принципиально изменяет технологию металлообработки внедрение станков с числовым программным управлением, обрабатывающих центров и гибких автоматизированных производств. Органической частью технологического оборудования для обработки металлов и конструкционных материалов все чаще становятся управляющие ЭВМ.

В машиностроении увеличиваются объемы применения в машинах и приборах деталей, изготовленных методом порошковой металлургии. Все большую роль в производстве играют лазерный луч, магнитное поле, ультразвук и другие способы воздействия на материал изделия. С помощью лазерной технологии с большой производительностью и точностью можно обрабатывать различные по химическому составу и твердости материалы. На станках с программным управлением, в которых роль традиционного резца выполняет электрическая искра, можно обрабатывать детали любой конфигурации, при этом не нужны слесарно-доводочные операции.

Внедрение новых технологий в производство приводит к революционным изменениям в экономике страны. Поэтому технология машиностроения становится ключевой составляющей научно-технического прогресса. Развитие технологии любого производства основывается на комплексной механизации и автоматизации, обеспечивающих рост производительности труда и снижение себестоимости продукции. Основными направлениями развития технологии в машиностроении являются:

Создание принципиально новых технологических процессов изготовления деталей, узлов и агрегатов, обеспечивающих экономию различных видов ресурсов (материальных, энергетических, трудовых и финансовых);

Комплексная автоматизация и механизация производства на основе разработки и освоения новых видов высокопроизводительного технологического оборудования;

Совершенствование систем управления технологическими процессами на основе программно-целевого метода.

Повышение требований к качеству и технологичности продукции обусловливает необходимость изменения парка технологического оборудования.

Важнейшим критерием эффективности технологии являются минимальные затраты времени и материальных ресурсов при заданном качестве продукции. Решению этой задачи способствует информационная технология, являющаяся техническим средством, которое позволяет извлекать новые знания из растущего информационного потока в области технологии машиностроения. Информационная технология - методы, системы и средства, используемые для хранения и обработки информации с помощью компьютера. Ни одну крупную проблему нельзя решить без переработки значительного объема информации. Информационными ресурсами являются библиотеки, банки данных и знания каждого отдельного специалиста. В настоящее время в мире создано около 3500 баз данных, к которым разрешен диалоговый доступ. В них хранится примерно 150 млн документов. Базы данных связаны между собой и с миллионами пользователей. Они постоянно расширяются и обновляются. В целом ежегодный мировой информационный поток составляет примерно 10 млн названий, что в пересчете на одного специалиста составляет 1500 страниц в день. Проанализировать такой объем информации очень сложно даже с применением ЭВМ. Так как информацию можно хранить, перерабатывать и передавать, то должны быть носитель, передатчик и получатель информации. Часто употребляют термин «данные», но он не является синонимом информации. Данные - это величины, факты, т. е. они являются сырьем для создания информации, полученной в результате обработки данных.

Информация - процесс обучения и анализа данных, которые человек превращает в знания.

Человек отбирает ценную для себя информацию. Проблема определения ценности информации в настоящее время является наиболее актуальной. Значимость информации часто оценивается специалистом интуитивно, на основании собственного интеллекта, опыта и полученных данных. Компьютер стал основным источником информации, поэтому необходимо уделять внимание совершенствованию форм и методов работы с информационными технологиями, при этом следует учитывать, что компьютер решает скорее расчетную информационную, нежели интеллектуальную задачу.

Цель заставляет человека думать, а информационная технология позволяет значительно сократить затраты труда на информационный поиск и способствует более правильному принятию специалистом окончательного решения.

Технология машиностроения в той или иной степени использует достижения науки и техники и развивается вместе с ними. Отсюда технология машиностроения определяется как отрасль науки, занимающаяся изучением связей и закономерностей процесса изготовления машин, задачами которой являются: повышение качества, снижение себестоимости изделий и повышение производительности труда на базе достижений науки и техники. При этом конечной целью развития технологии машиностроения является автоматическое саморегулирование процессов изготовления изделий автоматически, без участия человека. Для решения этой задачи необходимо досконально знать все технологические процессы изготовления машин и уметь управлять ими.

2. Основные понятия и положения

А.Г. Сусловым был проведен анализ прогнозов развития науки, техники и технологии в начале XXI века, научно-технических публикаций, тематики защищаемых диссертаций, грантов и научно-технических проектов, предложения ученых-технологов, которые позволили ему сформулировать основные направления дальнейшего развития технологии машиностроения :

1. Совершенствование и оптимизация существующих и разработки новых энерго- и материалосберегающих технологических процессов изготовления изделий машиностроения.

В настоящее время существуют типовые технологические процессы изготовления различных деталей. Однако развитие заготовительного производства и самой технологии машиностроения, металлорежущих станков и инструментов приводит к необходимости пересмотра этих типовых технологий с позиции оптимизации, энерго- и материалосбе- режения при изготовлении деталей машин.

Так, возможность получения заготовок зубчатых колес с зубьями привело к пересмотру типовой технологии их изготовления, что позволило осуществить значительно материале- и энергосбережение, а следовательно, снизить технологическую себестоимость зубчатых колес.

Этим направлением практически занимаются все научные технологические школы и машиностроительные предприятия.

2. Совершенствование и оптимизация существующих и разработка новых наукоемких, комбинированных технологических методов обработки заготовок.

Это направление требует системного подхода и создания научных основ по целенаправленному совершенствованию существующих и разработке новых и комбинированных методов обработки заготовок.

Совершенствование и оптимизация существующих методов обработки осуществляется по режимам, качеству обрабатываемой поверхности, точности обработки, энергозатратам, производительности и технологической себестоимости. Комплексной и наиболее перспективной оптимизацией естественно является оптимизация по технологической себестоимости.

Новыми наукоемкими технологическими методами обработки являются методы, базирующиеся на использовании фундаментальных наук и явлений - физических, химических, электрических. К таким методам обработки относятся: отделочно-унрочняющая обработка поверхностным пластическим деформированием (ОУО ППД), электроэро- зионная, электроимпульсная, электронно-лучевая, светолучевая, ультразвуковая, лазерная, магнитная, химическая и др.

В свою очередь ОУО ППД включает в себя: обкатывание, раскатывание, накатывание, калибрование, дорнование, выглаживание, вибронакатывание, дробеструйная обработка, обработка инструментами центробежно-ударного действия.

Лазерная технология (резка, сверление, гравировка, измерение, диагностика, балансировка, контроль качества) отличается большой гибкостью. Смена заготовки не требует замены инструмента.

К комбинированным методам обработки относятся: электромеханическая, термомеханическая, химико-механическая, физико-химическая, механо-физико-химическая, т. е. методы, которые базируются на двух и более явлениях (физических, химических, электрических).

Это направление позволяет снизить себестоимость изготовления деталей, особенно из труднообрабатываемых материалов и повысить их качество.

3. Технологическая модификация поверхностных слоев деталей машин.

Под модификацией поверхностного слоя понимается его изменение или нанесение покрытий. К таким методам относятся: диффузионное насыщение, лазерное легирование, элекгродуговое и плазменное нанесение покрытий, ионная имплантация, химическое и гальваническое покрытие, напыление, эмалирование и эмогонирование, электролитическое нанесение покрытий и др. Это направление позволяет экономить дорогостоящие материалы и повышать долговечность машин.

4. Технологическое создание закономерно изменяющегося оптимального качества поверхностного слоя деталей машин, исходя из его функционального назначения.

К этим технологиям относятся различные методы обработки, позволяющие автоматически изменять условия по обработке одной поверхности. Это точение на станках с ЧПУ с изменением скорости и подачи ОУО ППД на станках с ЧПУ за счет изменения усилия, скорости и подачи. Эго электромеханическая обработка за счет изменения силы тока и др. Развитие этого направления позволяет повысить долговечность деталей с криволинейными поверхностями трения.

5. Высокоточные прецизионные нанотехнологии, позволяющие обеспечивать точность обработки порядка ангстрема и получать поверхность с шероховатостью Яг = 0,001 мкм.

Развитие этого направления актуально для производства прецизионных изделий.

Сверхточная обработка выдвигает повышенные требования к обрабатываемости и химсоставу материала заготовки. Разброс значений параметров, характеризующих механические и физические свойства загоговок, не должен превышать 0,1 % номинала. Эго обеспечивают, как правило, наноматериалы.

6. Высокоскоростные технологические методы обработки. Доведение скорости лезвийной обработки до 30 м/с, алмазно-абразивной - до 300 м/с.

Высокоскоростное резание особенно широко применяется при изготовлении сложных деталей, в процессе обработки которых в стружку уходит 70...80 % массы заготовки.

Высокоскоростная обработка перспективна и для изготовления деталей простой формы типа плит. Хорошие результаты получены при высокоскоростной токарной обработке.

Высокоскоростное резание стало возможным в результате освоения прогрессивного режущего инструмента на основе мелкозернистого твердого сплава с покрытиями, керамики, кубического нитрида бора, алмазного инструмента.

В настоящее время при высоких скоростях резания обрабатывают около 200 марок металлов и сплавов. При этом производительность увеличивается в 3... 10 раз, повышается качество поверхности и точность, что связано с повышенным демпфированием в зоне резания, лучшими условиями образования и отвода стружки, уменьшением сил резания (вследствие изменения характера разрушения материала и преобладание хрупкого разрушения).

7. Технологическая наследственность по свойствам материала, точности размеров и качеству поверхностного слоя деталей от производства материалов до эксплуатации.

Это направление позволяет повыси ть качество деталей, снизить себестоимость их изготовления и повысить надежность изделий, особенно высокоточных.

8. Совершенствование конструкторско-технологического размерного анализа изделий машиностроения с учетом качества сопрягаемых поверхностей и его полная автоматизация.

Это направление в значительной мере позволит оптимизировать точность деталей и снизить себестоимость их изготовления.

9. Технологическое обеспечение и повышение непосредственно эксплуатационных свойств деталей машин и их соединений (статической и усталостной прочности, коррозионной стойкости, статической и динамической контактной прочности, контактной жесткости, прочности посадок, герметичности, износостойкости).

Накопление банка данных по этому направлению позволит перейти к одноступенчатому решению проблемы обеспечения и повышения надежности изделий. Оно позволяет значительно сократить время конструкторско-технологической подготовки производства и повысить ее надежность с точки зрения обеспечения качества изделий.

10. Адаптивное автоматизированное управление качеством обрабатываемых деталей и собираемых изделий.

Реализация эгото направления в значительной мере определяется разработкой и созданием средств активного быстродействующего контроля точности размеров, параметров качества поверхностного слоя детали в процессе обработки. При наличии этих средств и банка данных по взаимосвязи точности и параметров качества поверхностного слоя деталей с условиями обработки позволит решить эту проблему на станках при современных системах их управления от ЭВМ.

11. Создание самообучающихся технологических систем.

Эти системы позволяют без длительных исследований обеспечивать требуемое качество деталей с наивысшей производительностью из новых материалов при обработке на станках с ЧПУ. Они могут найти широкое применение в авиакосмической и военной промышленности. Таким образом, это направление значительно сокращает технологическую подготовку производства новых изделий.

12. Совершенствование существующих и разработка новых технологических методов сборки.

Сюда относятся тепловая, гидропрессовая и ультразвуковая сборка, технология гладкорезьбовых соединений, монтаж и демонтаж изделий без болтов и гаек, создание термостойких высокопрочных клеевых соединений, сборка с самотвердеющими высокопрочными компенсаторами и др.

13. Объединение технологий проектирования, изготовления и эксплуатации, ремонта и утилизации в единый процесс.

Рассматривая при проектировании технологию изготовления и эксплуатации как единый процесс, можно значительно снизить себестоимость изделий, повысить их долговечность.

Появляется возможность ряд финишних операций перенести в процесс приработки деталей и наоборот ряд отрицательных явлений - из эксплуатации в технологию изготовления. Например, технологию нанесения медной приработочной пленки перенести в эксплуатацию путем добавления медного порошка и глицерина в смазку. Возможные пластические деформации резьбы при действии динамических нагрузок, приводящие к самоотвинчиванию шпилек, можно перенести в технологию изготовления и т. д. Это направление позволяет оптимизировать качество изделий и снизить их себестоимость на всей стадии их жизненного цикла и решить проблему конкурентоспособности изделий машиностроения.

14. Новая технология создания деталей не снятием припуска, а их выращиванием (прототипирование).

Это направление позволит значительно сократить время на создание моделей различных изделий.

15. Совершенствование САПР ТП и создание ИПИ-технологий.

Создание единого конструкторско-технологического и управленческого языка программирования позволит значительно сократить конструкторско-технологическую подготовку производства и снизить ошибки но вине программистов. Требуются работы по заполнению «белых няген» в банке данных для САПР ТП. Этот направление позволят моделировать и исследовать виртуальные технологические процессы.

Использование средств искусственного интеллекта для технологического проектирования и управления технологическими процессами.

16. Создание технологий, базирующихся на модульном принципе.

По определению профессора Базрова Б.М. под модульным принципом понимается построение различных технических систем с разнообразными характеристиками путем компоновки их из типовых модулей ограниченной номенклатуры. Реализация модульного принципа в машиностроении требует разработки:

- методов замещения изделий множеством модулей;

- общих принципов построения из модулей и средств технологического обеспечения;

- методов унификации модулей изделий и средств их технологического обеспечения.

Развитие этого направления позволит значительно повысить эффективность и конкурентоспособность машиностроительного производства.

- 17. Разработка технологических проектов по оптимальному перевооружению машиностроительных производств, с целью их интенсификации, гибкости и конкурентоспособности.

- 18. Технологические среды и самоорганизующиеся технологические системы. Технологические системы являются динамическими, т. е. изменяющимися и развивающимися во времени, поэтому они должны быть самоорганизующимися. Развитие этого направления позволит гарантировать качество изделий, несмотря на износ инструмента, изменение состояния технологического оборудования и других условий.

- 19. Технологии для комиьютерно-интшрированных гибких машиностроительных производств.

Переход от прерывистых технологических процессов к непрерывным автоматическим, обеспечивающим повышение производительности труда и качества продукции.

Эффективное использование машин и оборудования.

Внедрение безотходной технологии.

Создание ГПС.

Широкое применение роботов и робототехнических систем

Расчет погрешностей базирования на примерах различных установок деталей. Количество баз, необходимых для базирования. Количесво баз, необходимых для базирования. При обработке заготовок на станках и их установке в приспособлениях во многигих случаях нет необходимости в полной ориентировке заготовок с использованием всего комплекта из трех баз, контактирующих с шестью опорными точками приспособления или станка. Так, например, при обработке плоскости призматической заготовки ориентировка заготовки на станке в направлении горизонтальных осей координат для получения требуемого размера, не имеет значения, поэтому боковые поверхности заготовки теряют значение баз.

При обработке цилиндрических заготовок для их базирования во многих случаях тоже нет необходимости в использовании комплекта всех трех баз.

Например, при сквозном сверлении и растачивании заготовки, закрепленной в патроне, используется только одна двойная направляющая база, находящаяся в контакте с четырьмя опорными точками. При растачивании ступенчатого отверстия, когда выдерживается линейный размер а, необходимо использовать две базы: двойную направляющую и опорную.

При установке валиков в центрах они базируются по коротким крутым конусам центровых отверстий с помощью пяти опорных точек и лишаются пяти степеней свободы. При этом у валиков сохраняется шестая степень свободы - возможность вращения вокруг собственной оси, необходимая для обработки. При этом используемый в подобных случаях хомутик отнюдь не является шестой опорной точкой, так как он не участвует в базировании заготовки и не ориентирует ее положение, а служит только для передачи заготовке вращения.

При проектировании технологических операций на операционном эскизе изображается так называемая «теоретическая схема базирования».

Теоретическая схема базирования представляет собой схему расположения на технологических базах заготовки идеальных опорных точек и условных точек, символизирующих позиционные связи заготовки с принятой системой координат. При этом на контурных линиях поверхностей заготовок, принятых в качестве технологических баз, проставляются условные обозначения идеальных точек контакта заготовок и приспособлений, которые:ишают заготовку соответствующего числа степеней свободы. Условные обозначения опор, зажимов и установочных устройств приведены в ГОСТ 3.1107-81.

Расчет погрешностей базирования на примерах различных установок деталей:

Принцип совмещения (единства) баз. При назначении технологических баз для точной обработки заготовки в качестве технологических баз следует принимать поверхности, которые одновременно являются конструкторскими и измерительными базами детали, а также используются в качестве баз при сборке изделий. При совмещении технологических, конструкторских и измерительных баз обработка заготовки осуществляется по размерам, проставленным в рабочем чертеже, с использованием всего поля допуска на размер, предусмотренного конструктором.

Если технологическая база не совпадает с конструкторской или измерительной базой, технолог вынужден производить замену размеров, проставленных в рабочих чертежах от конструкторских и измерительных баз более удобными для обработки технологическими размерами, проставленными непосредственно от технологических баз. При этом происходит удлинение соответствующих размерных цепей заготовки и поля допусков на исходные размеры, проставленные от конструкторских баз, распределяются между вновь введенными промежуточными размерами, связывающими технологические базы с конструкторскими базами и с обрабатываемыми поверхностями. В конечном счете это приводит к ужесточению допусков на размеры, выдерживаемые при обработке заготовок, к удорожанию процесса обработки и понижению его производительности.

Сказанное можно проиллюстрировать следующим примером. При обработке паза на глубину 10H14 (рис. 6.24, а) для упрощения конструкции приспособления удобно установить заготовку на нижнюю поверхность В (рис. 6.24, г). Так как дно паза С связано размером 10 +0 " 36 с верхней плоскостью А, эта плоскость является для паза конструкторской и измерительной базами. В этом случае технологическая база - поверхностьВ не совпадает с конструкторской и измерительной базами и не связана с ними ни размером, ни условием правильного взаимного расположения. Поскольку при работе на настроенном станке расстояние от оси фрезы до плоскости стола сохраняется неизменным (к = сопз1), а следовательно, постоянен и размер с, отсутствующий на чертеже, то размер глубины паза а = Ю^" 56 мм не может быть выдержан, так как на его колебание непосредственно влияет погрешность размера Ь - - 50-о,62 мм, выдерживаемого на предыдущей операции (рис. 6.24, б).

Очевидно, что на операционном эскизе фрезерования паза в этом случае следует поставить технологический размер с, точность которого не зависит от предыдущей операции, а конструкторский размер а =Ю+ 0 ’ 36 мм целесообразно с эскиза снять. Расчет технологического размера с, а также нового технологического допуска размера Ь можно произвести, исходя из размерной цепи, приведенной на рис. 6.24, в. Из рисунка видно, что с = Ь-а = = 50 - 10 = 40 мм.

Допуск размера с определяется из той же размерной цепи, в которой исходным размером является конструкторский размер а = = 10 +0,зс, так как весь расчет производится на основании предпосылки, что размер а должен быть автоматически получен в пределах заданного конструктором допуска при выполнении составляющих размеров цепи 6 и с в пределах установленных для них допусков. В соответствии с формулой (5.3) Та = Тb + Тс, откуда Тс - Та - Тb. Подставляя соответствующие значения, получаемТс = 0,36-0,62.

Так как допуск - величина существенно положительная и отрицательной быть не может, полученное уравнение не может быть решено без увеличения уменьшаемого или без уменьшения вычитаемого.

Окончательно размер b назначается с допуском, равным ближайшему стандартному с сохранением установленного чертежом минусового отклонения поля допуска от номинала, т. е. Ь = 50_о 16 = = 50h11.

Тогда расчетный допуск технологического размера

Расчетная величина размера с = 40-о!зв мм. Окончательно принимается ближайшее стандартное значение этого размера с - = 401о;"« мм, соответствующее значению 40b11. Предельные значения проставленного технологического размера снаходятся в границах расчетных размеров.

Проверочный расчет на максимум и минимум (a тах = = 50 - (40 - 0,33) = 10 +0 - 33 ; a min = 50 - 0,16 - (40 - 0,17) = = 10 +0 ’ 01) показывает, что предельные значения исходного конструкторского размераа находятся в границах предельных размеров, установленных чертежом, и пересчет размеров сделан правильно,

В случаях, когда стандартный размер, ближайший к расчетному технологическому размеру с, значительно отличается по величине своего поля допуска от расчетного, окончательно может быть принят расчетный размер с.

На основании проведенного расчета в операционных эскизах заготовки вместо чертежных размеров 10H14 и 50h14 должны быть проставлены новые размеры b = 50h11 и с = 40b11. Таким образом, в связи с несовпадением технологической и конструкторской (измерительной) баз рабочему фактически приходится выдерживать заметно более жесткие допуски по сравнению с допусками, установленными конструктором. В рассмотренном случае вместо допусков по h14, установленных чертежом, должны быть выдержаны допуски по h11 и b1.

ПРИНЦИП ПОСТОЯНСТВА БАЗ. Принцип постоянства баз заключается в том, что при разработке технологического процесса необходимо стремиться к использованию одной и той же технологической базы, не допуская без особой необходимости смены технологических баз (не считая смены черновой базы).

Стремление осуществить обработку на одной технологической базе объясняется тем, что всякая смена технологических баз увеличивает погрешность взаимного расположения поверхностей, обработанных от разных технологических баз, дополнительно внося в нее погрешность взаимного расположения самих технологических баз, от которых производилась обработка поверхностей.

Например, если на заготовке, изображенной на рис. 6.26, с, требуется обеспечить совмещение оси симметрии четырех малых отверстий с осью центрального отверстия в пределах допустимой погрешности А = ±0,1 мм, а расточка центрального отверстия на токарном станке (рис. 6.26, б) и сверление четырех малых отверстий в кондукторе (рис. 6.26, в) выполняются при использовании различных баз А и В, то фактическая величина смещения осей возрастает на величину погрешности взаимного расположения использованных/ баз, т. е. на величину допуска на размер 100. Это подтверждает расчет технологической размерной цепи (рис. 6.26, г):

При этом требование чертежа о совмещении осей в пределах погрешности ±0,1 мм выполняется.

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ МАШИНОСТРОЕНИЯ

Конспект лекций

Составил: А.С. Антонов

ВВЕДЕНИЕ

Машиностроение является одной из важнейших и ведущих отраслей народного хозяйства. Именно машиностроение в значительной степени определяет материальную основу технического прогресса и темпы развития всех других отраслей промышленности, сельского хозяйства, энергетики, транспорта.

Для того чтобы постоянно удовлетворять растущие потребности производства, машиностроение на базе новейших достижений науки и техники должно не только улучшать конструкции различных технических устройств, но и непрерывно совершенствовать технологии их производства.

Быстрое развитие машиностроительного производства требовало научного разрешения вопросов, связанных с изготовлением машин, что привело к возникновению науки о технологии машиностроения.

В настоящее время учеными и работниками производства большое внимание уделяется разработке и внедрению новых высокоэффективных технологических процессов, новых материалов, в том числе и неметаллических, снижению металлоемкости изделий, экономии топливно-энергетических и трудовых ресурсов, повышению надежности и долговечности машин. В решении этих задач важное место занимает технология машиностроения.

Технология машиностроения как прикладная наука имеет большое значение в подготовке специалистов для различных отраслей машиностроительного комплекса. Она вооружает их знаниями, позволяющими разрабатывать новые прогрессивные технологии и создавать машины, отвечающие современному уровню развития науки и техники.

Предметом технологии машиностроения является изучение закономерностей, действующих в процессе изготовления машин заданного качества в установленном программой выпуска количестве, в заданные сроки и при наименьшей себестоимости.

Целью изучения дисциплины «Технологические основы машиностроения» является овладение обоснованной системой знаний и практическими навыками проектирования технологических процессов изготовления деталей и сборки машин заданного качества в плановом количестве при высоких технико-экономических показателях производства.

Задачи изучения дисциплины – усвоение теоретических основ технологии машиностроения и обоснование принимаемых решений при проектировании и управлении процессами создания и изготовления машин на должном научно-техническом уровне.

Теоретической и практической базой технологических основ машиностроения являются дисциплины «Материаловедение», «Технология материалов», «Проектирование и производство заготовок», «Теория резания», «Обрабатывающий инструмент», «Технологическое оборудование», «Нормирование точности и технические измерения», «Организация производства и управление предприятием». Настоящая дисциплина составляет основу современной базы знаний технологии машиностроения.

Курс «Технологические основы машиностроения» рассматривает следующие вопросы:

– Производственный и технологический процессы.

– Точность механической обработки. Качество поверхностей деталей машин.

– Основы базирования. Выбор баз при обработке заготовок.

– Теория размерных цепей. Системы размерных связей.

– Заготовки деталей машин.

– Технологичность конструкции изделия.

– Припуски на механическую обработку.

– Основные принципы, методика проектирования технологических процессов и технические расчеты.

– Обработка наружных поверхностей тел вращения.

– Обработка внутренних поверхностей тел вращения.

– Обработка резьбовых поверхностей детали.

– Обработка плоских поверхностей и пазов в заготовках.

– Обработка фасонных поверхностей.

– Обработка шлицевых поверхностей.

– Обработка зубчатых поверхностей. Обработка заготовок на зуборезных станках.

– Выбор средств технологического оснащения.

– Технология изготовления типовых деталей.

– Технологическая документация.

– Проектирование инструментов.

– Технический контроль и испытания.

– Технология сборки машин. Сборочное производство.

Основными направлениями развития технологии машиностроения являются:

1) Создание новых методов обработки.

2) Совершенствование существующих методов обработки (повышение уровня механизации и автоматизации производственных процессов, ускорение производственных процессов на основе внедрения поточного производства).

Первое направление включает создание и внедрение следующих методов обработки:

− электромеханическая и электроэрозионная обработка,

− электрогидравлическая, электрохимическая, электроабразивная и ультразвуковая обработка,

− обработка электронным лучом и плазменной струей, с применением квантовых генераторов (лазеров),

− электро-ферромагнитная обработка и др.

Перечисленные методы обработки наряду с такими мероприятиями как использование в качестве инструментов атомов воды и их частиц, а также естественных и искусственных алмазов, развитие обработки давлением с высокими скоростями, индукционного метода прессования являются одним из основных направлений совершенствования технологии в машиностроении.

Второе направление включает:

1) унификацию машин и механизмов;

2) приближение формы заготовки к форме готового изделия;

3) специализацию и совершенствование металлорежущего оборудования;

4) совершенствование обрабатывающего инструмента и повышение съема металла при резании;

5) комплексную технологию в машиностроении;

6) механизацию, автоматизацию и создание автоматических линий и заводов;

7) использование вычислительной техники для решения технологических и организационных задач.

Влияние правильности базирования на точность обрабатываемых поверхностей. Примеры расчета.

От правильности решения вопроса о технологических базах в значительной степени зависят: фактическая точность выполнения заданных линейных размеров; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдержать рабочий при выполнении запроектированной технологической операции; общая производительность обработки заготовок.

На точность обрабатываемой поверхности оказывает влияние различные факторы, и среди них особое значение имеет контакт поверхности заготовки с установочными элементами приспособления. Это объясняется тем, что поверхность заготовки в ряде случаев обработаны предварительно или не вообще не обработаны.

При автоматизации производства значение правильности выбора технологических баз еще более возрастает, так как все эти виды обработки основываются на принципе автоматического получения размеров, в котором технологическая база является одним из основных составляющих элементов. В связи с этим вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. При этом назначение технологических баз начинается с выбора технологической базы для выполнения первой операции.

После выполнения первой операции необходимо установить технологические базы для последующей обработки заготовки. Такими базами будут уже обработанные поверхности. Они должны обеспечить обработку исполнительных поверхностей, конструкторских основных и вспомогательных баз с необходимыми параметрами шероховатости, с заданными допустимыми отклонениями размеров, геометрической формы и взаимного расположения поверхностей. Они должны также обеспечить надежное закрепление заготовки такое, чтобы исключалось упругое деформирование различных ее поверхностей, и погрешности установки были минимальны.

В процессе разработки технологических процессов, решая вопросы выбора баз, следует стремиться к соблюдению принципов совмещения баз и постоянства баз.

Погрешность базирования влияет на точность выполнения размеров, точность взаимного положения поверхностей и не влияет на точность их формы. Для различных схем установки погрешность базирования может быть найдена на основе геометрических расчетов. Для устранения и уменьшения погрешности базирования следует совмещать технологические и измерительные базы, повышать точность выполнения размеров технологических баз, выбирать рациональное расположение установочных элементов и назначать правильно их размеры, устранять или уменьшать зазоры при посадке заготовок на охватываемые или охватывающие установочные элементы.

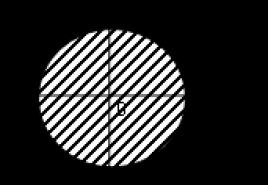

Рассмотрим расчет погрешностей базирования при установке гладких цилиндрических валов в призму.

Положение обрабатываемой в призме (рис. 20, а) поверхности может быть задано тремя различными способами – размерами h, n и m. Определим колебания этих размеров, т.е. погрешности базирования, при выполнении операции на настроенном станке.

Как следует из схем (рис. 20, б) размерных цепей, каждый из выдерживаемых размеров является замыкающим в трехзвенной размерной цепи. Следовательно, погрешность выдерживаемых размеров будет определяться уравнениями:

![]() ;

; ![]() ;

; ![]() .

.

Звено Б 1 – это размер между геометрическим центром призмы и режущим лезвием настроенного на размер инструмента. Для партии деталей, обрабатываемых с одной настройки, можно считать погрешность размера Б 1 равной нулю, т.е. ТБ 1 = 0.

Тогда погрешность выдерживаемых размеров будет определяться только колебаниями размеров, связывающих геометрический центр призмы с конструкторскими (измерительными) базами, а это и есть погрешность базирования. Следовательно,

![]()

![]()

![]() .

.

Из рис. 20, а находим

![]() ;

; ![]() ;

; ![]() .

.

В итоге получим:

![]() ;

;  ;

;  .

.

Сопоставляя полученные результаты, нетрудно заметить, что погрешность базирования по размеру m будет наибольшей, а по размеру n – наименьшей.

Полученный результат показывает, что на величину погрешности базирования оказывают влияние и геометрические параметры базирующего элемента приспособления, куда устанавливается заготовка, и в частности, угол при вершине призмы .

Теория размерных цепей

1.4.1 Виды размерных цепей, основные понятия и определения.

Размерные цепи отражают объективные размерные связи в конструкции машины, технологических процессах изготовления ее детали и сборки, при измерении, возникающие в соответствии с условиями решаемых задач.

Размерная цепь – совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур. Обозначаются размерные цепи прописными буквами русского алфавита (А , Б , В , …, Я ) и строчными буквами греческого алфавита (β , γ , …, кроме α , δ , ξ , λ , ω ).

Размеры, образующие размерную цепь, называют звеньями размерной цепи. Одно звено в размерной цепи замыкающее (исходное), а остальные – составляющие.

Замыкающим (исходным) звеном размерной цепи называют звено, получающееся последним или первым (исходным) при ее построении. Замыкающее (исходное) звено отличается значком Δ – А Δ (рис. 1).

Составляющим звеном размерной цепи называют звено размерной цепи, функционально связаны с замыкающим звеном. Составляющие звенья, в зависимости от их влияния на замыкающее звено, бывают увеличивающие или уменьшающие:

Увеличивающим звеном называется звено, при увеличении которого, замыкающее звено увеличивается. Такоезвено обозначается стрелочкой слева направо над буквой– (рис. 1).

Уменьшающим звеном называется звено, при увеличении которого, замыкающее звено уменьшается . Такое звено обозначается стрелочкой справа налево над буквой – , (рис. 1).

Компенсирующее звено – звено, за счет изменения величины которого, достигается требуемая точность замыкающее звено. Выделяется такое звено заключением его в квадрат (рис. 1).

Общее звено – звено, одновременно принадлежащее нескольким размерным цепям. В его обозначении используются столько букв, звеньями скольких цепей оно является – А 1 = В 3 = В 6 .

По характеру решаемой задачи размерные цепи различают конструкторские, технологические, измерительные.

Конструкторская размерная цепь – размерная цепь, определяющая расстояние или относительный поворот поверхностей (осей) в деталях. Примером конструкторской размерной цепи служит размерная цепь, приведенная на рис. 1.

Технологические размерные цепи – размерные цепи, обеспечивающие требуемые расстояние или относительный поворот поверхностей изделия в процессе их изготовления.

Технологические размерные цепи бывают первого и второго рода.

К технологическим цепям первого рода относят технологические системы, связывающие между собой станок, приспособление, инструмент и деталь – СПИД. Пример подобной технологической системы приведен на рис. 3,

где С –станок – В 1 , Б 2 , Б 3 ;

П – приспособление – Б 1 , В 2 , В 3 , В 4 ;

И – инструмент – В 5 ;

Д – деталь – А Δ .

Замыкающим звеном технологической цепи первого рода (А ) является звено, заключенное между режущей кромкой инструмента и базой (или соответствующими осями). Так в цепи, приведенной на рис. 3, звено А Δ является замыкающим и принадлежит детали; звеньям В 1 , Б 2 , Б 3 принадлежат станку (являются конструктивными элементами станка); звенья Б 1 , В 2 , В 3 , В 4 принадлежат приспособлению (являются конструктивными элементами приспособления или другой технологической оснастки); звено В 5 принадлежит инструменту (ширина дисковой фрезы).

Изображать технологическую цепь первого рода можно подробно (рис. 3, а) или упрощенно (рис. 3, б).

К технологическим цепям второго рода относятся размерные цепи, связывающие отдельные операции, переходы (цепи первого рода). Для того чтобы выявить технологическую цепь второго рода, необходимо проанализировать весь технологический процесс изготовления детали, от операции, на которой заканчивается решение поставленной задачи, до начала технологического процесса. На рис. 4 представлен анализ технологического процесса изготовления валика, у которого необходимо обеспечить длину ступени L = A Δ . При изготовлении валика в решении поставленной задачи участвуют цепи первого и второго рода. К цепям второго рода относятся размерная цепь А , которая связывает операции (переходы) получения левой и правой шеек валика; и размерная цепь В , которая связывает операции (переходы) получения одной из шеек и торцов заготовки. Размерные цепи Б , Г , Д являются цепями первого рода.

Измерительная размерная цепь – цепь, с помощью которой познается значение измеряемого размера, относительного поворота, расстояния поверхностей или их осей изготовленного или изготавливаемого изделия (рис. 5).

Основная размерная цепь – цепь, замыкающим звеном которой является размер (расстояние, относительный поворот), обеспечиваемый в соответствии с решением основной задачи (цепь А на рис. 3).

Производная размерная цепь – цепь, замыкающим звеном которой является одно из составляющих звеньев основной размерной цепи (цепи Б и В на рис. 3).

Производная размерная цепь раскрывает содержание составляющего звена основной размерной цепи.

По характеру звеньев размерные цепи бывают линейные и угловые.

Линейная размерная цепь – цепь, звеньями которой являются линейные размеры. Они обозначаются прописными буквами русского алфавита (А , Б , …, Я ) и двусторонней стрелочкой.

Угловая размерная цепь – цепь, звеньями которой являются угловые параметры. Они обозначаются строчными буквами греческого алфавита (β , γ , …) и односторонней стрелочкой (рис. 3).

По геометрическому представлению цепи бывают плоские и пространственные.

Плоская размерная цепь – цепь, звенья которой расположены в одной или нескольких параллельных плоскостях.

Пространственная размерная цепь – цепь, звенья которой расположены в непараллельных плоскостях.

По виду связей размерные цепи бывают параллельные, последовательно и параллельно-последовательно связанные.

Параллельно связанные цепи – цепи, имеющие одно или несколько общих звеньев (рис. 6, а).

Последовательно связанные цепи – цепи, в которых каждая последующая имеет одну общую базу с предыдущей (рис. 6, б).

Параллельно последовательно связанные цепи (комбинированные) – цепи, имеющие оба вида связей (рис. 6, в).

Метод пригонки

Сущность метода пригонки заключается в том, что требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена путем удаления с него определенного слоя материала.

При достижении точности замыкающего звена методом пригонки на все составляющие звенья размерной цепи устанавливают целесообразно достижимые (экономичные) в данных производственных условиях допуски:

Значения полей допусков, установленные вне связи с заданным значением T Δ поля пуска замыкающего звена, могут привести к тому, что отклонения замыкающего звена будут выходить за его пределы, т.е.

Избыток погрешности на замыкающем звене, наибольшее значение которого называют наибольшей расчетной компенсацией ![]() , должен быть удален из размерной цепи путем изменения значения заранее выбранного компенсирующего звена.

, должен быть удален из размерной цепи путем изменения значения заранее выбранного компенсирующего звена.

При выборе в размерной цепи компенсатора руководствуются следующими соображениями.

В качестве компенсатора выбирают деталь, изменение размера (являющегося одним из составляющих звеньев) которой при дополнительной обработке требует наименьших затрат.

Недопустимо в качестве компенсатора выбирать деталь, размер которой является общим составляющим звеном параллельно связанных размерных цепей. Нарушение этого условия приводит к возникновению погрешности, «блуждающей» из одной размерной цепи в другую.

Произвольное назначение координат середин полей допусков составляющих звеньев может привести к тому, что у компенсатора не окажется нужного запаса материала для пригонки. Для того чтобы обеспечить на компенсаторе минимально необходимый слой материала (припуск) для пригонки, и в то же время достаточный для устранения максимального отклонения замыкающего звена, в координату середины поля допуска компенсирующего звена необходимо ввести поправку Δ k .

Пусть в трехзвенной размерной цепи A (рис.13) требуемая точность замыкающего звена характеризуется величинами и ; и - поля допусков составляющих звеньев, экономически целесообразные для данных производственных условий; и – координаты середин полей допусков.

При этих допусках отклонения замыкающего звена A Δ возможны в пределах при координате середины поля допуска . Наибольшее возможное отклонение A Δ отстоит от верхней границы на величину Δ k , значение которой может быть определено следующим путем:

![]()

Основным преимуществом метода пригонки является возможность изготовления деталей с экономичными допусками. Методом пригонки может быть обеспечена высокая точность замыкающего звена. Однако пригоночные работы в основном выполняются вручную и требуют высококвалифицированных рабочих.

Метод регулирования

Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается изменением размера компенсирующего звена без удаления материала с компенсатора.

Принципиально в своей сущности метод регулирования аналогичен методу пригонки. Различие между ними заключается в способе изменения размера компенсирующего звена.

Различают регулирование с помощью подвижного и неподвижного компенсатора.

Достижение точности зазора A Δ с применением подвижного компенсатора представлено на рис.14, а, а с применением неподвижного компенсатора на рис.14, б.

|  |

| а) | б) |

| а – с применением подвижного компенсатора; б – с применением неподвижного компенсатора Рисунок 14 – Достижение точности зазора А Δ |

Допуски при методе регулирования назначают так же, как при методе пригонки: устанавливают экономически приемлемые для данных производственных условий поля допусков ![]() и координаты их середин

и координаты их середин ![]() .

.

При применении подвижного компенсатора определяют ![]() , которое учитывают при разработке конструкции подвижного компенсатора и определении его разрешающей способности.

, которое учитывают при разработке конструкции подвижного компенсатора и определении его разрешающей способности.

При применении неподвижного компенсатора приходится считаться с тем, что неподвижный компенсатор не в состоянии скомпенсировать собственное отклонение. Поэтому

где m-2 означает, что при суммировании значения и компенсатора не учтены.

Следовательно, ![]() .

.

где – поле допуска, ограничивающее отклонения размера компенсатора.

Для метода регулирования характерны следующие преимущества.

Возможно достижение любой степени точности замыкающего звена при целесообразных допусках на все составляющие звенья.

Не требуется больших затрат времени на выполнение регулировочных работ, которые могут быть выполнены рабочими невысокой квалификации.

Не создается сложностей при нормировании и организации сборочных работ.

Обеспечивает машинам и механизмам возможность периодически или непрерывно и автоматически сохранять требуемую точность замыкающего звена, теряемую вследствие изнашивания, теплового и упругого деформирования деталей и других причин.

Преимущества метода регулирования особо ощутимы в многозвенных размерных цепях. Введение в конструкцию машин и механизмов компенсаторов облегчает обеспечение точности замыкающих звеньев не только в процессе изготовления, но и в процессе эксплуатации машин, что положительно отражается на их экономичности.

Завершая рассмотрение методов достижения требуемой точности замыкающего звена, отметим, что теоретико-вероятностные расчеты, присущие методу неполной взаимозаменяемости, могут быть с успехом применены в методах групповой взаимозаменяемости, пригонки и регулирования. Например, использование при суммировании значений производственных полей допусков теоретико-вероятностного метода приведет к меньшему значению δ k , а, в конечном счете, – к меньшему числу ступеней компенсаторов и повышению экономической эффективности метода регулирования, хотя это и будет связано с некоторым риском.

Заготовки деталей машин

1.5.1 Технологические требования к заготовкам, обрабатываемым на различном металлорежущем оборудовании. Требования к выбору заготовок для станков с ЧПУ

Технологические требования к заготовкам, подвергаемым обработке резанием на различном металлорежущем оборудовании.

Технологические требования, предъявляемые к заготовкам, обусловлены необходимостью соблюдать технические условия, определяющие припуски, шероховатость поверхностей, твердость и обрабатываемость. Поверхности, используемые при механической обработке в качестве технологических баз, должны быть ровными и гладкими, без литников, прибылей, выпоров, литейных или штамповочных уклонов и заусенцев.

При получении деталей из заготовок, подвергаемых обработке резанием, необходимо:

1) формы и размеры заготовок, физико-химические и механические свойства материала выбирать с учетом возможности применения прогрессивных высокопроизводительных методов изготовления деталей;

2) обеспечивать оптимальность и обоснованность назначения допустимых отклонений формы и расположения поверхностей, требований к параметрам шероховатости обрабатываемых поверхностей;

3) соблюдать единство конструкторских и технологических баз;

4) унифицировать элементы конструкций деталей для групповой обработки по типовым технологическим процессам и применения стандартной переналаживаемой оснастки и инструмента;

5) обеспечивать снижение трудоемкости изготовления детали (сокращения машинного и вспомогательного времени) за счет:

Применения легкообрабатываемых материалов;

Повышения точности изготовления заготовок и применения стандартизованных и унифицированных заготовок, изготовленных прогрессивными методами формообразования (литье, холодная высадка и т.д.);

Обеспечения жесткости конструкции детали для надежности крепления и исключения деформации детали при обработке;

Уменьшения числа обрабатываемых поверхностей и их протяженности;

Расчленения конструкции детали на более простые формы для объединения нескольких простых деталей в одну;

Обеспечения инструментальной доступности конструкций (удобства подвода и вывода инструмента, доступа инструмента к обрабатываемым поверхностям) при изготовлении и контроле.

Требования к выбору заготовок для станков с ЧПУ.

Основным условием эффективного использования станков с ЧПУ является рациональный подбор номенклатуры деталей, подлежащих изготовлению на этих станках.

Основные требования по выбору деталей для обработки на станках с ЧПУ:

1) Детали должны иметь сложную форму или криволинейные поверхности, для изготовления которых на универсальных станках требуется специальная технологическая оснастка, фасонный режущий инструмент и затрачивается значительное вспомогательное время.

2) Конфигурация деталей должна позволять концентрировать как можно большее число операций в одну. Число операций, выполняемых на универсальном станке должно быть больше, чем при обработке на станке с ЧПУ. У корпусных деталей обрабатываемые поверхности должны быть сосредоточены на четырех боковых сторонах детали, что позволяет обработать деталь за одну установку на поворотном столе. Остальные две поверхности не должны обрабатываться или подвергаться минимальной обработке.

3) Возможность установки и закрепления заготовки на станке посредством простейших приспособлений.

4) Обрабатываемые детали не должны иметь длинных расточек, требующих применения борштанг, т.к. на станках с ЧПУ расточка производится на коротких жестких оправках.

5) Требования к соосности отверстий в противоположных стеках не должны быть строгими. При этом, если ось отверстия не проходит через центр стола, дополнительно требуется перемещение стола по горизонтальной координате.

6) Обработка не должна содержать операций, требующих настройки инструментов в процессе работы станка.

7) Общее число инструментов, требующихся для обработки детали, должно быть минимальным. Это достигается унификацией размеров отверстий, резьб, канавок и т.д.

К заготовкам деталей изготовляемых на станке с ЧПУ предъявляются дополнительные требования:

1) Припуски и допуски должны быть минимальными. Рекомендуется их уменьшить на 10…30 по сравнению с обработкой на станке с ручным управлением.

2) Твердость заготовок должна колебаться в небольших пределах для возможности регулировать время смены инструментов.

3) Наличие технологических баз удовлетворяющих условию совмещения координатных осей заготовки с осями координатной системы станка.

Ужесточение требований по точности и свойствам материала заготовок, обрабатываемых на станках с ЧПУ, объясняется необходимостью уменьшить нагрузку на станок.

Влияние правильного выбора вида заготовок на технико-экономические показатели технологического процесса: трудоемкость, себестоимость, производительность. Основные направления в машиностроении по применению безотходной технологии изготовления деталей и экономии средств в заготовительном производстве

При разработке технологии обработки детали одной из первых решается задача выбора заготовки, который зависит от конструктивной формы детали, технических требований, материала, ее назначения, условий работы в машине, испытываемых напряжений.

Выбор вида заготовки определяется еще и масштабом производства, а также экономичностью изготовления.

Выбрать заготовку – значит установить способ ее получения, определить припуски на обработку поверхностей, рассчитать размеры и установить допуски на неточность изготовления.

При правильно выбранном методе получения заготовки уменьшается трудоемкость механической обработки, сокращается расход металла, электроэнергии, высвобождается оборудование и производственные площади.

При выборе заготовки технолог руководствуется техническими возможностями заготовительных цехов предприятия.

Форма и размеры заготовки должны быть максимально приближены к форме и размерам детали; идеальной (прецизионной) является заготовка, не требующая механической обработки, т.е. фактически являющаяся готовой деталью.

Но чем ближе форма и размер заготовки к форме и размерам детали, тем выше расходы на ее изготовление, следовательно, применять такие заготовки целесообразно в массовом и крупносерийном производстве.

Если заготовку можно получить несколькими способами, то выполняется экономический расчет по стоимости каждого вида и сравнение, какой метод выгоднее. При расчете учитывается не только стоимость материала, требующегося на изготовление заготовки (сравнение по коэффициенту использования материала), но и стоимость изготовления самой заготовки, которая включает и амортизационные отчисления со стоимости оборудования, и стоимость оснастки для изготовления, и затраты электроэнергии, газа, пара и других ресурсов.

Одним из показателей, характеризующих экономичность выбранной заготовки, является коэффициент использования материала К м . Его определяют как отношение массы детали q к массе заготовки Q :

К м = q/Q

Для рациональных форм и вида выбранной заготовки характерны значения этого коэффициента, близкие к единице, что обусловливает более низкую себестоимость последующей механической обработки, меньший расход материала, энергии, инструмента и т.п.

В среднем по машиностроению коэффициент использования металла сравнительно невысок и составляет К м =0,7…0,75, в крупносерийном и массовом производстве К м =0,85…0,9, а в единичном К м =0,5…0,6.

Известно, что в себестоимости машиностроительной продукции наибольшую долю составляют затраты на материалы. Для их снижения стремятся в максимальной степени приблизить размеры и форму заготовок к габаритам и форме готовых деталей. Поэтому в современном производстве одним из основных направлений развития технологии механической обработки является использование заготовок с экономичными конструктивными формами, обеспечивающими обработку с наибольшей производительностью и наименьшими отходами материалов.

Использование более точных и сложных заготовок является в машиностроении одним из основных путей экономии материалов, создания безотходной и малоотходной технологии и интенсификации технологических процессов . Эта прогрессивная тенденция обусловила появление и развитие многих современных способов получения точных заготовок.