Energia termică: unități de măsură și utilizarea corectă a acestora. Problema utilizării instrumentelor de măsurare a aburului supraîncălzit pentru a rezolva problemele de control al căldurii și al masei în conductele de abur de abur umed și saturat Cum se măsoară aburul?

Cele mai utilizate instrumente pentru măsurarea fluxului de substanțe care curg prin conducte pot fi împărțite în următoarele grupe:

1. Debitmetre cu presiune diferenţială variabilă.

2. Debitmetre cu presiune diferenţială constantă.

3. Debitmetre electromagnetice.

4. Contoare.

5. Altele.

Debitmetre cu presiune diferențială variabilă.

Debitmetrele cu presiune diferențială variabilă se bazează pe dependența de debit a presiunii diferențiale creată de un dispozitiv instalat în conductă sau de cel din urmă element însuși.

Debitmetrul include: un traductor de debit care creează o diferență de presiune; un manometru diferențial care măsoară această diferență și tuburi de conectare (puls) dintre convertor și manometrul de presiune diferențială. Dacă este necesar să se transmită citirile debitmetrului pe o distanță considerabilă, la cele trei elemente indicate se adaugă un traductor secundar, care transformă mișcarea elementului mobil al contorului de presiune diferențială într-un semnal electric și pneumatic, care este transmis prin o linie de comunicație către dispozitivul secundar de măsurare. Dacă manometrul diferenţial primar (sau secundar metru) are un integrator, atunci un astfel de dispozitiv măsoară nu numai debitul, ci și cantitatea de substanță prin care trece.

În funcție de principiul de funcționare al convertizorului de debit, aceste debitmetre sunt împărțite în șase grupuri independente:

1. Debitmetre cu dispozitive de restricție.

2. Debitmetre cu rezistență hidraulică.

3. Debitmetre centrifuge.

4. Debitmetre cu dispozitiv de presiune.

5. Debitmetre cu amplificator de presiune.

6. Debitmetre cu jet de impact.

Să aruncăm o privire mai atentă la debitmetrele cu un dispozitiv de restricție, deoarece acestea sunt cele mai utilizate pe scară largă ca principalele dispozitive industriale pentru măsurarea debitului de lichid, gaz și abur, inclusiv la întreprinderea noastră. Ele se bazează pe dependența de debitul căderii de presiune create de dispozitivul de restricție, ca urmare a căreia o parte din energia potențială a fluxului este convertită în energie cinetică.

Există multe tipuri de dispozitive de constricție. Deci, în Fig. 1, sunt prezentate diafragmele standard a și b, în Fig. 1, c – duză standard, în Fig. 1, d, e, f - diafragme pentru măsurarea substanțelor contaminate - segmentare, excentrice și inelare. În următoarele șapte poziții din Fig. 1 prezintă dispozitive de restricție utilizate la un număr Reynolds scăzut (pentru substanțe cu vâscozitate mare); deci, în fig. 1, g, h și diafragmele sunt prezentate - duble, cu un con de intrare, cu un con dublu, iar în Fig. 1, j, l, m, n - duze-semicerc, sfert de cerc, combinate și cilindrice. În fig. 1, o prezintă o diafragmă cu o zonă de deschidere variabilă, care compensează automat influența modificărilor de presiune și temperatură ale substanței. În fig. 1, n, p, s, t prezintă conductele debitmetrului - conductă Venturi, duză Venturi, conductă Dall și duză Venturi cu dublă constricție. Se caracterizează printr-o pierdere de presiune foarte mică.

Figura 1.

Diferența de presiune înainte și după dispozitivul de restricție este măsurată cu un manometru de presiune diferențială. Ca exemplu, luați în considerare principiul de funcționare al dispozitivelor 13DD11 și Sapphire-22DD.

Figura 2.

Principiul de funcționare al convertoarelor de presiune diferențială 13DD11 se bazează pe compensarea pneumatică a puterii. Diagrama dispozitivului este prezentată în Fig. 2. Se furnizează presiune către cavitățile pozitive 2 și negative 6 ale convertorului, formate din flanșe 1, 7 și membrane 3.5. Diferența de presiune măsurată acționează asupra membranelor sudate la baza 4. Cavitatea internă dintre membrane este umplută cu lichid siliconic. Sub influența presiunii membranei, pârghia 8 este rotită la un unghi mic față de suport - membrana elastică a ieșirii 9. Supapa 11 se mișcă în raport cu duza 12, alimentată cu aer comprimat. În acest caz, semnalul din linia duzei controlează presiunea din amplificatorul 13 și din burduful negativ. feedback 14. Acesta din urmă creează un moment pe pârghia 8, compensând momentul rezultat din diferența de presiune. Semnalul care intră în burduful 14, proporțional cu diferența de presiune măsurată, este trimis simultan către linia de ieșire a convertorului. Arcul corector de zero 10 vă permite să setați valoarea inițială a semnalului de ieșire la 0,02 MPa. Traductorul este reglat la o limită dată de măsurare prin deplasarea burdufului 14 de-a lungul pârghiei 8. Traductoarele pneumatice de măsurare cu alte modificări sunt proiectate într-un mod similar.

Figura 3.

Traductoarele de presiune diferențială Sapphire-22DD (Fig. 3) au două camere: pozitiv 7 și negativ 13, cărora li se furnizează presiune. Diferența de presiune măsurată acționează asupra membranelor 6, sudate de-a lungul perimetrului la baza 9. Flanșele sunt etanșate cu garnituri 8. Cavitatea interioară 4, limitată de membrane și de tensiometru 3, este umplută cu lichid siliconic. Sub influența diferenței de presiune, membrana deplasează tija 11, care transmite forța prin tija 12 pârghiei extensometrului 3. Aceasta determină o deformare a membranei extensometrului 3 și un semnal electric corespunzător transmis către dispozitivul electronic 1 prin terminalul etanș 2.

Debitmetre cu presiune diferențială constantă.

Principiul funcționării acestora se bazează pe percepția presiunii dinamice a mediului controlat, în funcție de debit, de către un element sensibil (de exemplu, un flotor) plasat în flux. Ca rezultat al fluxului, elementul senzor se mișcă, iar cantitatea de mișcare servește ca măsură de curgere.

Dispozitivele care funcționează pe acest principiu sunt rotametre (Fig. 4).

Figura 4.

Fluxul substanței controlate intră în tub de jos în sus și poartă plutitorul împreună cu el, deplasându-l în sus la o înălțime H. În același timp, spațiul dintre acesta și peretele tubului conic crește, ca urmare , viteza lichidului (gazului) scade și presiunea deasupra flotorului crește.

Plutitorul este acționat de o forță de jos în sus:

G1=P1·S ⇒ Р1=G1/S

si de sus in jos

G2=P2·S+q ⇒ P2=G2/S-q/S,

unde P1, P2 – presiunea substanței pe flotor de jos și de sus;

S—zona de plutire;

q este greutatea flotorului.

Când plutitorul este în echilibru G1=G2, deci:

P1 - P2=q/S,

deoarece q/S=const, înseamnă:

P1 - P2=const,

Prin urmare, astfel de dispozitive sunt numite debitmetre cu presiune diferențială constantă.

În acest caz, debitul volumic poate fi calculat folosind formula:

unde Fc este aria secțiunii transversale a tubului conic la înălțimea h, m2; Zona F a suprafeței superioare a flotorului, m2; p-densitatea mediului măsurat, kg m3; c – coeficient în funcție de dimensiunea și designul flotorului.

Rotametrele cu tub de sticlă sunt folosite numai pentru citiri vizuale de debit și nu au dispozitive pentru transmiterea unui semnal la distanță.

Rotametrul nu trebuie instalat în conducte supuse vibrațiilor puternice.

Lungimea secțiunii drepte a conductei înainte de rotametru trebuie să fie de cel puțin 10 Du, iar după rotametru de cel puțin 5 Du.

Figura 5.

Rotametru pneumatic fluoroplastic tip RPF

Rotametrele de tip RPF sunt proiectate pentru a măsura debitul volumetric al fluxurilor omogene care variază ușor de lichide agresive curate și ușor contaminate cu incluziuni nemagnetice dispersate de particule străine, neutre la fluoroplastic și transformând debitul într-un semnal pneumatic unificat.

RPF constă dintr-o parte rotametrică și pneumatică (cap pneumatic).

Corpul piesei rotametrice 1 (Fig. 5) este o conductă cu curgere dreaptă cu inele 6 sudate la capete.

În interiorul carcasei se află: un flotor 2 care se mișcă sub acțiunea debitului măsurat, legat rigid la magneți gemeni 7, un con de măsurare 4, ghidajele 3, 12.

Corpul părții rotametrice este căptușit cu fluoroplastic-4, iar ghidajele 3, 12, plutitorul 2 și conul de măsurare 4 sunt realizate din fluoroplastic-4.

Capul pneumatic este proiectat să furnizeze citiri locale și este o carcasă rotundă 20, care găzduiește: un servomotor 16, un releu pneumatic 13, manometre 18, o săgeată 9, un mecanism de mișcare 10, o scară de citiri locale și intrare. și fitinguri de evacuare.

Servomotor 16 este o cupă metalică 15 în care există un ansamblu burduf 17. Burduful 17 separă cavitatea internă a servomotor de mediu externși, complet cu arcul 24, servește ca element elastic.

Capătul inferior al burdufului este lipit de fundul mobil, la care tija 14 este legată rigid La capătul opus al tijei 14 există o duză 25 și un releu mecanic 8.

În timpul funcționării, releul mecanic asigură că duza este închisă de clapetă atunci când debitul crește și duza se deschide când debitul scade.

Releul mecanic (Fig. 6) constă dintr-un suport 1 fixat pe blocul 3, un obturator 2 instalat împreună cu un magnet de urmărire 5 pe miezurile din suportul 4. Suportul 4 este atașat cu șuruburi la blocul 3. Reglarea poziției releul mecanic în raport cu duza se realizează prin deplasarea releului mecanic de-a lungul axei tijei servo.

Figura 6.

Mecanismul de mișcare 10 este conectat pivotant la releul mecanic 8 printr-o tijă 11 și transformă mișcarea verticală a tijei 14 în mișcare de rotație săgeți 9.

Toate părțile capului de aer sunt protejate de influențele mediului (praf, stropi) și de deteriorări mecanice printr-un capac.

Principiul de funcționare al rotametrului se bazează pe percepția de către plutitorul care se deplasează în conul de măsurare 4 a presiunii dinamice care trece de jos în sus a debitului măsurat (Fig. 6).

Când flotorul este ridicat, spațiul de trecere dintre suprafața de măsurare a conului și marginea flotorului crește, iar căderea de presiune pe flotor scade.

Când căderea de presiune devine egală cu greutatea flotorului pe unitate de suprafață a secțiunii transversale, apare echilibrul. În acest caz, fiecare debit al lichidului măsurat la o anumită densitate și vâscozitatea cinematică corespunde unei poziții strict definite a plutitorului.

În principiu, convertorul magnetopneumatic folosește proprietatea de percepție a unui magnet de urmărire 6, mișcarea mecanică a magneților gemeni 7, conectați rigid la flotor și conversia acestei mișcări într-un semnal pneumatic de ieșire (Fig. 7).

Deplasarea plutitorului în sus determină o modificare a poziției magnetului de urmărire 6 și a amortizorului 5 conectat rigid la acesta. În acest caz, spațiul dintre duză și amortizor scade, presiunea de comandă crește, crescând presiunea la ieșire. releul pneumatic 4 (Fig. 7).

Semnalul amplificat de putere intră în cavitatea internă a sticlei 15 (Fig. 5). Sub influența acestui semnal, elementul elastic (burduf 17-arc 24) al servomotorului 16 este comprimat, tija 14, legată rigid la capătul inferior al burdufului 17, duza 25, releul mecanic 8, montat pe tija 14, se deplasează în sus.

Mișcarea tijei 14 are loc până când magnetul de urmărire 5 cu amortizorul își ia poziția inițială față de magneții gemeni 7.

Figura 7.

Când plutitorul se mișcă în jos, poziția magnetului de urmărire 5 și a supapei asociate cu acesta se schimbă, în timp ce spațiul dintre supapă și duza 25 crește, reducând astfel presiunea de comandă și presiunea la ieșirea releului pneumatic. Excesul de aer din cavitatea cupei 15 (Fig. 4) este evacuat în atmosferă prin supapa releului pneumatic. Deoarece presiunea din sticlă 15 a scăzut, tija 14, sub acțiunea elementului elastic (arc-burduf) în poziție cu releul mecanic 8, se deplasează în jos (spre mișcarea flotorului) până când magnetul de urmărire 5 cu amortizorul își ia poziția inițială față de magneții gemeni.

Releul pneumatic este proiectat pentru a amplifica semnalul pneumatic de ieșire în ceea ce privește puterea.

Principiul de funcționare al debitmetrului VIR se bazează pe metoda de măsurare rotametrică, adică măsura debitului în acesta este mișcarea verticală a flotorului sub influența fluxului de lichid care curge în jurul acestuia. Mișcarea plutitorului este transformată într-un semnal electric.

Figura 8.

În Fig. 8.

VIR este o pereche rotametrică (con de măsurare, float-core), care răspunde la modificările debitului lichidului măsurat, printr-un transformator diferențial T1, care transformă mișcarea float-core în tensiune de curent alternativ. Convertorul (KSD) este proiectat să alimenteze înfășurarea primară a transformatorului senzorului T1 și să transforme tensiunea de curent alternativ indusă în înfășurarea secundară a transformatorului diferenţial T1 al senzorului în citiri pe scara instrumentului corespunzătoare debitului fluidului care curge.

Modificarea tensiunii pe înfășurarea secundară a transformatorului diferențial T2, cauzată de mișcarea miezului plutitor în senzor, este amplificată și transmisă motorului reversibil.

Miezul mobil al transformatorului diferenţial T2 este un element de feedback negativ care compensează modificarea tensiunii la intrarea transformatorului T2. Miezul se deplasează prin came atunci când motorul reversibil RD se rotește. În același timp, rotația motorului reversibil este transmisă indicatorului instrumentului.

Senzorul rotametrului (Fig. 9) constă dintr-o carcasă 1, un tub rotametric 2, o bobină de transformator diferențial 3, un miez flotant 4 și o cutie de borne 5.

Carcasa este un cilindru cu capace 9, în interiorul căruia trece o țeavă rotametrică, iar pe suprafața sa laterală este sudată o cutie de borne cu capac 6, care este fixată cu șase șuruburi. Carcasa conține o bobină de transformator diferențial umplută cu compus 10 (VIXINT K-18).

Țeava rotametrică este o țeavă din oțel inoxidabil, la capetele căreia sunt sudate flanșele 7, care sunt folosite pentru montarea senzorului pe linia de producție. În interiorul tubului rotametric există un tub fluoroplastic 8 cu un con de măsurare intern.

Figura 9.

Bobina transformatorului diferenţial este înfăşurată direct pe tubul rotametric, capetele înfăşurărilor bobinei sunt conectate la bornele de trecere ale cutiei de borne.

Miezul plutitor constă dintr-un flotor special proiectat din fluoroplastic-4 și un miez din oțel electric situat în interiorul plutitorului.

Bobina transformatorului diferențial cu miez plutitor constituie transformatorul diferențial al senzorului, a cărui înfășurare primară este furnizată de traductor, iar tensiunea indusă în înfășurarea secundară este furnizată traductorului.

Debitmetre electromagnetice.

Debitmetrele electromagnetice se bazează pe interacțiunea unui lichid conductor electric în mișcare cu un câmp magnetic, supus legii inducției electromagnetice.

Principalele aplicații sunt debitmetrele electromagnetice în care EMF indus într-un lichid este măsurat atunci când acesta traversează câmp magnetic. Pentru a face acest lucru (Fig. 10), doi electrozi 3 și 5 sunt introduși în secțiunea 2 a unei conducte din material nemagnetic, acoperit la interior cu izolație neconductivă și plasați între polii 1 și 4 ai unui magnet sau electromagnet. într-o direcție perpendiculară atât pe direcția de mișcare a lichidului cât și pe direcția liniile electrice câmp magnetic. Diferența de potențial E la electrozii 3 și 5 este determinată de ecuația:

![]()

unde – B – inducție magnetică; D – distanța dintre capetele electrozilor, egală cu diametrul interior al conductei; v și Q0 – viteza medieși fluxul volumetric de fluid.

Figura 10.

Astfel, diferența de potențial măsurată E este direct proporțională cu debitul volumic Q0. Pentru a ține cont de efectele de margine cauzate de neomogenitatea câmpului magnetic și de efectul de manevră al conductei, ecuația se înmulțește cu factorii de corecție km și ki, de obicei foarte apropiați de unitate.

Avantajele debitmetrelor electromagnetice: independența citirilor față de vâscozitatea și densitatea substanței măsurate, posibilitatea de utilizare în țevi de orice diametru, fără pierderi de presiune, liniaritatea scalei, necesitatea unor lungimi mai scurte de țevi drepte, viteză mare , capacitatea de a măsura lichide agresive, abrazive și vâscoase. Dar debitmetrele electromagnetice nu sunt aplicabile pentru măsurarea debitului de gaz și abur, precum și a lichidelor dielectrice, cum ar fi alcoolii și produsele petroliere. Sunt potrivite pentru măsurarea debitului de lichide cu o conductivitate electrică specifică de cel puțin 10-3 S/m.

Contoare.

Conform principiului de funcționare, toate contoarele de lichid și gaz sunt împărțite în viteză mare și volumetrice.

Contoare de viteză sunt proiectate astfel încât lichidul care curge prin camera dispozitivului rotește placa turnantă sau rotorul, viteza unghiulara care este proporțională cu viteza de curgere și, în consecință, cu debitul.

Contoare de volum. Lichidul (sau gazul) care intră în dispozitiv este măsurat în doze de volum egale separate, care sunt apoi însumate.

Contor de mare viteză cu șurub.

Un contor de mare viteză cu un șurub este folosit pentru a măsura cantități mari de apă.

Figura 11.

Debitul fluidului 4 fig. 11, care intră în dispozitiv, este nivelat de dispozitivul de îndreptare a fluxului 3 și cade pe paletele plăcii turnante 2, care este realizată sub forma unei elice cu mai multe filete cu pas mare al palelor. Rotația platanului este transmisă printr-o pereche de melc și mecanism de transmisie 4 către un dispozitiv de numărare. Pentru reglarea dispozitivului, una dintre lamele radiale ale dispozitivului de îndreptare a curgerii este făcută rotativă, astfel încât, prin modificarea vitezei de curgere, puteți accelera sau încetini viteza plăcii rotative.

Contor de mare viteză cu rotor vertical.

Acest contor este utilizat pentru măsurarea debitelor de apă relativ mici și este disponibil pentru debite nominale de la 1 la 6,3 m3/h cu calibre de la 15 la 40 mm.

Figura 12.

În funcție de distribuția debitului de apă care intră în rotor, există două modificări ale contoarelor - cu jet simplu și cu jet multiplu.

Figura 12 prezintă proiectarea unui contor cu un singur jet. Lichidul este furnizat rotorului tangenţial la un cerc descris de raza medie a paletelor.

Avantajul contoarelor cu jet multiplu este sarcina relativ mică pe suport și pe axa rotorului, dar dezavantajul este că designul este mai complex decât contoarele cu jet simplu și posibilitatea de a înfunda orificiile de alimentare cu jet. Placile turnante și rotoarele contoarelor sunt fabricate din celuloid, plastic și cauciuc dur.

Contorul este instalat pe o secțiune liniară a conductei, iar la o distanță de 8-10 D în fața acesteia (diametrul D al conductei) nu ar trebui să existe dispozitive care distorsionează fluxul (coturi, teuri, supape etc. .). În cazurile în care este încă de așteptat o anumită distorsiune a debitului, în fața contoarelor sunt instalate dispozitive de îndreptare a debitului suplimentare.

Contoarele cu rotor orizontal pot fi instalate pe conducte orizontale, înclinate și verticale, în timp ce contoarele cu rotor vertical pot fi instalate doar pe conducte orizontale.

Contor de volum lichid cu roți dințate ovale.

Funcționarea acestui contor se bazează pe deplasarea anumitor volume de lichid din camera de măsurare a dispozitivului de către roți dințate ovale care sunt angrenate și care se rotesc sub influența diferenței de presiune la conductele de intrare și de evacuare ale dispozitivului.

Figura 13.

Diagrama unui astfel de contor este prezentată în Fig. 13. În prima poziție inițială (Fig. 13, a) suprafața r a angrenajului 2 se află sub presiunea lichidului de intrare, iar suprafața egală r este sub presiunea lui lichidul care iese. Mai puțină intrare. Această diferență de presiune creează un cuplu care rotește treapta 2 în sensul acelor de ceasornic. În acest caz, lichidul din cavitatea 1 și din cavitatea situată sub angrenajul 3 este forțat să iasă în conducta de evacuare. Cuplul angrenajului 3 este zero, deoarece suprafețele a1g1 și g1b1 sunt egale și se află sub aceeași presiune de intrare. Prin urmare, angrenajul este condus cu 2, iar angrenajul este condus cu 3.

În poziția intermediară (Fig. 13, b), angrenajul 2 se rotește în aceeași direcție, dar cuplul său va fi mai mic decât în poziția a, datorită momentului de contracarare creat de presiunea pe suprafața dg (d-punctul de contact). a angrenajelor). Suprafața a1b1 a angrenajului 3 este sub presiune de intrare, iar suprafața b1 b1 este sub presiune de ieșire. Treapta de viteză experimentează un cuplu în sens invers acelor de ceasornic. În această poziție, ambele viteze sunt conduse.

În a doua poziție inițială (Fig. 13, c), angrenajul 3 se află sub influența celui mai mare cuplu și este condus, în timp ce cuplul angrenajului 2 este zero, este condus.

Cu toate acestea, cuplul total al ambelor viteze pentru oricare dintre poziții rămâne constant.

În timpul unei rotații complete a angrenajelor (un ciclu al contorului), cavitățile 1 și 4 sunt umplute de două ori și golite de două ori. Volumul a patru doze de lichid deplasate din aceste cavități constituie volumul de măsurare al contorului.

Cu cât fluxul de fluid prin contor este mai mare, cu atât angrenajele se rotesc mai repede. Deplasarea volumelor măsurate. Transmiterea de la roțile dințate ovale la mecanismul de numărare se realizează printr-un cuplaj magnetic, care funcționează după cum urmează. Magnetul de antrenare este fixat la capătul angrenajului oval 3, iar cel condus este pe axă, legând cuplajul cu cutia de viteze 5. Camera în care se află angrenajele ovale este separată de cutia de viteze 5 și mecanismul de numărare 6. printr-o partiție nemagnetică. Rotindu-se, arborele de antrenare il intareste pe cel antrenat.

Energia termică este un sistem de măsurare a căldurii care a fost inventat și folosit acum două secole. Regula de bază pentru a lucra cu această valoare a fost că energia termică este conservată și nu poate dispărea pur și simplu, ci poate fi transformată într-un alt tip de energie.

Există mai multe general acceptate unități de energie termică. Sunt utilizate în principal în sectoare industriale precum. Cele mai comune sunt descrise mai jos:

Orice unitate de măsură inclusă în sistemul SI are un scop în determinarea cantității totale a unuia sau altui tip de energie, cum ar fi căldura sau electricitatea. Timpul și cantitatea de măsurare nu afectează aceste valori, motiv pentru care pot fi utilizate atât pentru energia consumată, cât și pentru cea deja consumată. În plus, orice transmisie și recepție, precum și pierderile, sunt, de asemenea, calculate în astfel de cantități.

Unde sunt folosite unitățile de măsură ale energiei termice?

Unități de energie transformate în căldură

Pentru scopuri ilustrative, mai jos sunt comparații ale diferiților indici SI populari cu energia termică:

- 1 GJ este egal cu 0,24 Gcal, care în echivalent electric este egal cu 3400 milioane kW pe oră. În echivalent de energie termică, 1 GJ = 0,44 tone de abur;

- În același timp, 1 Gcal = 4,1868 GJ = 16.000 milioane kW pe oră = 1,9 tone de abur;

- 1 tonă de abur este egală cu 2,3 GJ = 0,6 Gcal = 8200 kW pe oră.

În acest exemplu, valoarea dată a aburului este luată ca evaporarea apei la atingerea 100°C.

Pentru a calcula cantitatea de căldură se folosește următorul principiu: pentru a obține date despre cantitatea de căldură, se folosește la încălzirea lichidului, după care masa de apă este înmulțită cu temperatura germinată. Dacă în SI masa unui lichid este măsurată în kilograme, iar diferențele de temperatură în grade Celsius, atunci rezultatul unor astfel de calcule va fi cantitatea de căldură în kilocalorii.

Dacă este nevoie să transferați energie termică de la un corp fizic la altul și doriți să aflați posibilele pierderi, atunci ar trebui să înmulțiți masa căldurii substanței primite cu temperatura creșterii și apoi să aflați produsul a valorii rezultate cu „ capacitatea termică specifică» substanţe.

Starea aburului este determinată de presiunea, temperatura și greutatea specifică a acestuia. Presiunea aburului închis într-un vas este forța cu care acesta apasă pe o suprafață unitară a peretelui vasului.

Se măsoară în atmosfere tehnice (prescurtat la at); O atmosferă tehnică este egală cu o presiune de 1 kilogram pe centimetru pătrat (kg/cm2),

Dacă gazele sau vaporii sunt pompați dintr-un vas închis ermetic, presiunea din acesta va fi mai mică decât presiunea exterioară. Diferența dintre aceste presiuni se numește rarefacție (vid). De exemplu, dacă presiunea externă este de 1 atm, iar în vas este de 0,3 atm, atunci vidul din acesta va fi egal cu 1-0,3 = 0,7 atm. Uneori, rarefacția este măsurată nu prin fracții ale atmosferei, ci prin înălțimea unei coloane de lichid, de obicei mercur. Se calculează că o presiune de 1 atmosferă tehnică, adică 1 kilogram pe 1 centimetru pătrat, creează o coloană de mercur de 736 mm înălțime. Dacă vidul este măsurat prin înălțimea coloanei pTyfra, atunci în exemplul nostru este evident egal cu: 0,7X736=515,2 mm.

Vidul este determinat de vacuometre, care îl arată în fracțiuni de atmosferă, sau de înălțimea coloanei de mercur în milimetri.

Temperatura este gradul de încălzire al corpurilor (abur, apă, fier, piatră etc.). Este determinat de un termometru. După cum știți, zero grade Celsius corespunde temperaturii de topire a gheții, iar 100 de grade corespund punctului de fierbere al apei la presiunea atmosferică normală.

Gradele Celsius sunt notate cu °C. De exemplu, o temperatură de 30 de grade Celsius este indicată astfel: 30°C.

Greutatea specifică a aburului este greutatea unui metru cub (m3) din acesta. Dacă se știe, de exemplu, că 5 m3 de abur cântăresc 12,2 kg, atunci greutatea specifică a acestui abur este de 12,2: 5 = 2,44 kg pe metru cub (kg/m3). Prin urmare, greutatea specifică a aburului este egală cu greutatea totală (în kg) împărțită la volumul total (în m3).

Volumul specific de abur este volumul unui kilogram de abur, adică volumul specific de abur este egal cu volumul total (în m3) împărțit la greutatea sa totală (în kg).

Cu cât este mai mare presiunea sub care se află apa, cu atât temperatura ei de fierbere (saturație) este mai mare, prin urmare, fiecare presiune are propriul punct de fierbere. Deci, dacă un manometru instalat pe un cazan cu abur arată o presiune de, de exemplu, 5 atm, atunci punctul de fierbere al apei (și temperatura aburului) în acest cazan este de 158°C. Dacă presiunea este crescută astfel încât manometrul să arate 10 atm, atunci și temperatura aburului crește și va fi egală cu 183°C.

Să luăm acum în considerare modul în care este produs aburul.

Vom încălzi cilindrul și în același timp vom observa ce se întâmplă cu apa din interiorul acestuia. Mai întâi vom observa că temperatura apei crește, volumul acesteia crește ușor și pistonul din cilindru începe să se miște încet în sus. În cele din urmă, temperatura apei crește suficient de mult încât apa fierbe (1,//). Bulele de abur, care zboară din apă cu forță, își vor duce particulele sub formă de stropi, drept urmare spațiul de deasupra apei clocotite va fi umplut cu un amestec de particule de abur și apă. Acest amestec se numește abur saturat umed sau pur și simplu abur umed (I, III).

Continuând fierberea, vom observa că în cilindru este din ce în ce mai puțină apă și abur umed tot mai mult. Deoarece volumul de abur este mult mai mare decât volumul de apă; din care a provenit, apoi, pe măsură ce apa se transformă în abur, volumul intern al cilindrului va crește semnificativ, iar pistonul va crește rapid.

În cele din urmă, va veni un moment când ultima particulă de apă din cilindru se va transforma în abur. Un astfel de abur se numește uscat saturat (1,/K) sau pur și simplu uscat. Temperatura aburului și a apei în timpul fierberii (temperatura de saturație) rămâne constantă și egală cu temperatura la care apa a început să fiarbă.

Dacă încălzirea cilindrului continuă, temperatura aburului va crește și, în același timp, volumul acestuia va crește. Un astfel de abur se numește supraîncălzit (1,V).

Dacă încălzirea cilindrului este oprită, aburul va începe să elibereze căldură mediu, în timp ce temperatura acestuia va scădea. Când devine egală cu temperatura de saturație, aburul se va transforma din nou în saturat uscat. Apoi se va transforma treptat în lichid, prin urmare, aburul va deveni umed. Acest proces are loc la o temperatură constantă egală cu temperatura! kipedia. Când; ultimul bit!particulă| Aburul se va transforma în apă, iar apa se va opri din fierbere. Apoi va exista o scădere suplimentară a temperaturii până la temperatura ambiantă.

Din cele de mai sus se pot trage următoarele concluzii.

În primul rând, aburul poate fi umed, uscat și supraîncălzit. Starea aburului uscat este foarte instabilă și chiar și cu cea mai mică încălzire * sau răcire devine supraîncălzită sau umedă. conditii practice

În al doilea rând, observând fierberea apei în ea prin pereții unui cilindru de sticlă, puteți observa că la începutul fierberii, când încă mai este multă apă în cilindru, aburul are o culoare albă lăptoasă densă. Pe măsură ce apa fierbe, când este din ce în ce mai puțină ea în abur, densitatea acestei culori scade, aburul devine mai transparent. În cele din urmă, când ultima particulă de apă se transformă în abur, aceasta devine transparentă.

În consecință, vaporii de apă în sine sunt transparenți, iar culoarea albă îi este dată de particulele de apă pe care le conține. Pot exista un număr diferit de particule de apă în aburul umed. Prin urmare, pentru a avea o înțelegere completă a aburului umed, trebuie să cunoașteți nu numai presiunea acestuia, ci și gradul de uscare. Această valoare arată; ce cantitate de abur uscat în fracțiuni de kilogram este conținută într-un kilogram de abur umed. De exemplu, dacă un kilogram de abur umed constă din 0,8 kg de abur uscat și 0,2 kg de apă, atunci gradul de uscare al unui astfel de abur este de 0,8. Gradul de uscare al aburului umed produs în cazanele cu abur este de 0,96-0,97.

În al treilea rând, în experiment, sarcina pe piston nu s-a schimbat, ceea ce înseamnă că presiunea aburului supraîncălzit (precum și aburului uscat binecuvântat) a rămas neschimbată în timpul experimentului, dar temperatura acestuia a crescut pe măsură ce a fost încălzit. În consecință, la aceeași presiune, temperatura aburului supraîncălzit poate fi diferită. Prin urmare, pentru a caracteriza un astfel de abur, nu este indicată doar presiunea, ci și temperatura.

Deci, pentru a caracteriza aburul umed, trebuie să-i cunoașteți presiunea și gradul de uscare, iar pentru a caracteriza aburul supraîncălzit, trebuie să îi cunoașteți presiunea și temperatura.

În primul rând, aburul supraîncălzit a început să se formeze numai după ce nu a mai rămas apă în cilindru, prin urmare, atunci când era. apă, puteți obține doar abur umed. Yu

Prin urmare, în cazanele cu abur, aburul poate fi doar umed.

1. Când aburul supraîncălzit este răcit, nu are loc condens. Această proprietate a aburului supraîncălzit este foarte importantă. Oricât de bine sunt izolate conductele prin care curge aburul de la cazan la mașină și cilindrul de abur al acestei mașini, acestea conduc încă căldura și, prin urmare, aburul, în contact cu pereții lor, este răcit. Dacă aburul este supraîncălzit, atunci răcirea este asociată doar cu o scădere a temperaturii și a volumului specific. Dacă aburul este umed, se condensează, adică o parte din abur se transformă în apă.

Formarea apei în conducta de abur și mai ales în cilindrul unui motor cu abur este dăunătoare și poate duce la un accident major.

2. Aburul supraîncălzit degajă căldură mai rău decât aburul umed, prin urmare, atunci când intră în contact cu pereții reci ai conductelor, cilindrilor etc., se răcește mai puțin decât aburul umed. In general, la functionarea cu abur supraincalzit, se obtin economii de consum de combustibil de 10-15%.

dr., A. V. Kovalenko Contoarele de abur supraîncălzite utilizate determină: presiunea, temperatura și unul

„parametru de cheltuială”. După cum sa menționat deja, aceste informații nu sunt suficiente pentru a determina căldura și masa aburului umed.

Pentru a asigura capacitatea de a controla căldura și masa aburului umed pentru astfel de contoare, este planificată utilizarea computerelor cu capacitatea de a introduce corecția pentru parametrul „gradul de uscăciune”. Cu toate acestea, o astfel de soluție la problema monitorizării parametrilor aburului umed, pe baza nivelului cunoscut de tehnologie, ar trebui considerată insuficient de eficientă.

, (1 .1)

În conductele de abur supraîncălzite, semnalul „parametrului de debit” al acestor contoare corespunde debitului masic al debitului controlat. Consumul de abur supraîncălzit poate fi reprezentat prin următoarea expresie matematică:

unde: - consumul de abur supraîncălzit;

Densitatea aburului supraîncălzit;

Viteza aburului supraîncălzit în linia de abur;

Secțiune transversală a fluxului controlat.

Densitatea aburului supraîncălzit este o funcție cunoscută a presiunii și temperaturii aburului din linia de abur controlată.

Pentru a determina debitul de abur supraîncălzit (), poate fi utilizat orice contor de „parametru de debit” acceptabil, de exemplu o diafragmă de măsurare.

Astfel, debitul de abur supraîncălzit este determinat din semnalele măsurate ale „parametrului de curgere”, temperatură și presiune. Acest model de calcul este ideal pentru determinarea parametrilor aburului supraîncălzit.

Cu toate acestea, aburul supraîncălzit, în procesul de utilizare sau pierdere a energiei sale termice, devine inevitabil abur umed.

, (1.2)

Debitul de abur umed poate fi reprezentat prin următoarea expresie matematică:

Debitul fazei de vapori a aburului umed (faza de abur saturat);

Consumul fazei lichide a aburului umed;

Viteza de mișcare a fazei lichide a fluxului.

Abur saturat cu temperatura aburului saturat; - abur umed; - apa la temperatura vaporilor saturati.

Densitățile fazelor de abur umed sunt funcții cunoscute ale presiunii aburului în linia de abur controlată. Alți parametri ai aburului umed, de exemplu, cum ar fi: , , , , , , nu pot fi determinați de contoarele de abur supraîncălzite. În această situație, nu are sens să corectăm semnalul „parametrului de curgere” cu valoarea măsurată a gradului de uscăciune, pentru că acest semnal nu corespunde fizic debitului sau fazelor acestuia. Un astfel de semnal al unui „parametru de debit” nu are nevoie de corectare, ci... de ajustare.

Problema identificată a controlului căldurii și masei aburului umed poate fi prezentată în detaliu în exemple concrete.

Exemplu de sistem de măsurare a debitului. Sistem de măsurare a debitului de abur folosind tuburi de presiune special concepute conform brevetului de invenție nr. 2243508 (RU). În acest sistem (dispozitiv) de determinare a debitului, presiunea statică și diferența de presiune () dintre două tuburi de presiune într-un flux controlat de abur la ieșirea din reactor sunt măsurate, fereastra de primire a unui tub de presiune este îndreptată spre flux, iar altele - în aval.

Din surse publicate se știe că rezultatele testelor acestui sistem în conductele de abur ale centralelor nucleare și centralelor termice arată avantajul utilizării tuburilor de presiune față de alți metri de parametri de abur. În special, avantajul lor față de diafragmele de măsurare se arată în fiabilitatea și simplitatea designului, simplitatea și ușurința instalării și absența virtuală a pierderilor de presiune.

În conducta de abur a unui reactor, de exemplu, unitățile de putere VVER-1000, aburul umed curge cu un grad de uscare care nu depășește 0,98. În acest sens, diferența de presiune () măsurată de cele două tuburi de presiune ale dispozitivului este formată din ambele faze ale fluxului controlat. Dependența acestei căderi de presiune de tuburile de presiune față de parametrii de curgere poate fi reprezentată prin următoarea expresie matematică:

(1.3)

unde: - coeficientul semnalului a două tuburi de măsurare;

Conținutul de abur volumetric adevărat al fluxului de abur umed;

Viteza de mișcare a fazei de vapori a fluxului;

Viteza de mișcare a fazei lichide a fluxului;

Densitatea fazei de vapori;

Densitatea fazei lichide.

Ecuația de mai sus (1.3) conținetreiparametri de debit necunoscuți (, , ) și coeficientul ( ) semnal de la tuburile de măsurare ale aparatului. Nu sunt furnizate acestui sistem alte informații pentru rezolvarea problemei. În acest sens, problema determinării debitului de abur umed nu poate fi rezolvată fără utilizarea unor informații suplimentare sau introducerea unor condiții limitative.

Pentru dispozitivul în cauză, pentru a determina debitul debitului controlat de abur umed, este necesar să se determine cumva sau, undeva, să se ia valorile, , Și .

Acest dispozitiv este utilizat în sistemul de control al nivelului lichidului de răcire din reactoarele centralei nucleare. Sistemul de procesare a informațiilor al dispozitivului utilizează un model de flux monofazat. Aceasta rezultă din textul și formulele din descrierea acestuia. Astfel, prezența efectivă a fazei lichide în fluxul controlat este ignorată de acest dispozitiv. Formula de calcul de bază a dispozitivului conform brevetului de invenție nr. 2243508 (RU) poate fi reprezentat astfel:

![]() (1.4)

(1.4)

Adică, ecuația (1.3) este utilizată la o valoare fixă (egală cu unitatea) a conținutului de vapori volumetrici adevărat ( ). Direct din ecuația (1.4) este clar cum aceasta distorsionează valoarea calculată a parametrului de viteză al fazei de vapori a fluxului. Partea stângă a formulei este parametrul măsurat, format din două mișcări la viteze diferite(vapori continui și, în volumul său, lichid dispersat) fazele fluxului. Partea dreaptă a formulei este produsul dintre densitatea fazei de vapori (o funcție de presiunea statică) și pătratul vitezei de curgere a fazei de vapori.

Un alt exemplu. Dispozitivul conform brevetului nr. 2444726 (RU) conține o linie de abur cu un contor „parametru de debit” care este selectiv la proprietățile și parametrii fazei de vapori (de exemplu, un tub Pitot a cărui fereastră de recepție este îndreptată de-a lungul fluxului) , un contor de presiune statică și un contor pentru gradul de uscăciune.

- Pe semnal presiunea statică () determină parametrii „tabulari” necesari ai fluxului, de exemplu: densitățile și conținutul de căldură specific al fazelor sale:

Densitatea fazei de vapori;

Densitatea fazei lichide;

Entalpia fazei de vapori;

Entalpia fazei lichide.

CU biptat Un vacuometru dinamic (dacă coeficientul este predeterminat sau luat undeva) vă permite să determinați viteza fazei de vapori a fluxului:

![]() ,(2.1)

,(2.1)

unde: - semnalul vacuometrului dinamic;

Coeficientul de semnal al vacuometrului dinamic;

Densitatea fazei de vapori;

Viteza fazei de vapori a fluxului de abur umed.

- Pe semnal contor de uscăciune determinați raportul dintre debitul fazei de vapori (faza de abur saturat) și debitul total al debitului controlat:

![]() , (2.2)

, (2.2)

Rezolvarea sistemului de două ecuații (2.1) și (2.2) cu trei parametri necunoscuți: , , , și un al patrulea coeficient necunoscut este posibilă numai cu utilizarea de informații suplimentare.

Astfel de Informații suplimentare Parametrul alunecării de fază () poate fi utilizat pentru a rezolva problema. Raportul dintre valoarea „locală” (conținutul de vapori volumetrici adevărat) și valoarea „consumabilului” (conținutul de vapori volumetrici consumabile) în tehnologia numită parametrul alunecării de fază ( ![]() ). Parametrul alunecării de fază (), este o funcție slabă a presiunii și poate fi determinat prin formula empirică ().

). Parametrul alunecării de fază (), este o funcție slabă a presiunii și poate fi determinat prin formula empirică ().

Astfel, pentru a rezolva problema, obținem a treia ecuație:

![]() , (2.3)

, (2.3)

Dacă determinăm sau luăm cumva coeficienții ( , , ) undeva, sistemul de trei ecuații (2.1), (2.2), (2.3) cu trei parametri de debit necunoscuți ( , , ) din semnalele contoarelor dispozitivului (conform brevetului). Nr. 2444726) ne permite să rezolvăm sarcina de a controla căldura și masa fluxului de abur umed. Soluția prezentată pare foarte greoaie, dar în unele condiții de implementare dezavantajul observat este neglijabil. De asemenea, trebuie luat în considerare faptul că parametrii de abur determinați de acest dispozitiv sunt în urmă cu momentul actual pentru timpul de întârziere al parametrului determinat al gradului de uscăciune (aproximativ 30-40 secunde).

În lucrarea prezentată folosind exemple specifice se arată că:

- faimos contoarele de abur supraîncălzit nu oferă capacitatea de a crea un sistem de monitorizare a căldurii și a masei aburului umed și saturat.

Trebuie recunoscut faptul că unitățile de monitorizare a căldurii și a masei aburului umed folosind contoare de abur supraîncălzit sunt inutile. Prin ele însele, nu controlează căldura și masa fluxului de abur umed, iar atunci când sunt completate cu mijloace de control al gradului de uscare, în cel mai bun caz, formează un sistem de control greoi care nu oferă precizia necesară cu o întârziere semnificativă în parametrii de abur determinați.

Ar trebui să acordați atenție nivelul de tehnologie disponibil pentru rezolvarea problemelor de control caldura si masa aburului umed: .

Soluțiile tehnice propuse reprezintă nucleul (opțiunea) unui sistem de monitorizare a parametrilor actuali ai aburului umed, care oferă capacitatea de a standardiza precizia folosind semnale de referință ale contoarelor de grad de uscăciune. Precizia monitorizării conținutului volumetric real de vapori și a vitezelor fazei de curgere este direct standardizată. Descriere detaliată Această variantă a sistemului de control al căldurii și masei pentru fluxul de abur umed va fi prezentată ulterior munca separata.

Literatură:

1. Kovalenko A.V Problema creării unui sistem de control al aburului umed pentru sarcinile contabile

și scopuri tehnologice. Articol pe portalul RosTeplo. Publicat 02.06.2012

2. A.G. Ageev, R.V. Vasilyeva, Yu.S. Gorbunov, B.M. Korolkov. Testarea unui sistem de măsurare a debitului de abur în conductele de abur ale generatoarelor de abur ale unității de putere nr. 3 a CNE Balakovo în moduri dinamice. / Revista „Nou în industria rusă de energie electrică”, nr. 11, 2007/

3. Ageev A.G. etc. Brevet RF pentru invenție nr. 2243508. Dispozitiv pentru măsurarea debitului de abur într-o conductă de abur. Buletinul de inventii, 27 decembrie 2004 / Titularul de brevet ENIC/

4. Kovalenko A.V. Brevet RF pentru invenție nr. 2444726 (RU). Un dispozitiv pentru controlul puterii termice, debitului masic, entalpiei și uscăciunii unui flux de abur umed. Buletinul de inventii Nr.7, 2012

5. Tong L. Transfer de căldură în timpul fierberii și curgerea în două faze. M.: Mir, 1969. -344 p.

6. Kovalenko A.V. Brevet RF pentru invenție nr. 2380694 (RU), MCP G 01N 25/60. Metoda de control al gradului de uscare a aburului umed / A.V. Kovalenko // Buletinul invențiilor. 2010. Nr 3. Nr 2008119269. Prioritate 15.05.2008

7. Kovalenko A.V. Brevet RF pentru invenție Nr. 2459198 (RU), Dispozitiv pentru monitorizarea gradului de uscăciune, entalpie, debitul termic și debitul masic al aburului umed. Buletinul de inventii Nr. 23, 2012

8. Kovalenko A.V. Cerere de invenție nr. 2011129977 (RU). Dispozitiv pentru determinarea gradului de uscare a unui flux de abur umed. Prioritate din 19 iulie 2011. Hotărâre de eliberare a brevetului de invenție din 9 iulie 2012.

9. Kovalenko A.V. Cerere de invenție nr. 2011120638 (RU). O metodă de monitorizare a conținutului volumetric real de abur și a vitezelor de fază ale fluxului de abur umed în linia de abur a unui generator de abur. Prioritate din 20 mai 2011. Hotărâre de eliberare a brevetului de invenție din 12 octombrie 2012.

10. Kovalenko A.V. Cerere de invenție nr. 2011121705 (RU). O metodă de monitorizare a conținutului de abur volumetric real și a vitezelor fazelor de curgere a aburului umed într-o conductă de abur de-a lungul fluxului. Prioritate din 27 mai 2011. Hotărâre de eliberare a brevetului de invenție din 12 octombrie 2012.

- Supape de gaz (supape solenoide, supape de închidere de siguranță, supape de siguranță, supape de închidere și blocuri de supape)

- Unități de cabinet cu o linie de reducere și bypass

- Unități de cabinet cu linii de reducere principale și de rezervă

- Manometre, vacuometre, manometre si vacuometre de indicare si semnalizare

- Manometre, manometre și manometre de indicare și semnalizare

- Echipamente aferente (separatoare de medii cu membrană, absorbante de pulsații, poziționare etc.)

- Contoare de temperatură, contoare de temperatură și controlere de temperatură

- Regulatoare pentru reglarea temperaturii în sistemele de încălzire

- Dispozitive de control al temperaturii, contoare multicanal și controlere

- Echipamente aferente dispozitivelor de masura si control al nivelului

- Supape de control, amestecare, închidere și control și regulatoare de presiune a apei

- Echipamente aferente (detectoare de scurgeri, KOF-uri, capace termice etc.)

- Emițători infraroșii de gaz industrial de tip ușor

- Emițători de tip întuneric în infraroșu cu gaz industrial

- Perdele de aer, încălzitoare gaz-aer, generatoare de căldură

- Panouri cu infraroșu pentru tavan, perete (perete) și sisteme de încălzire cu infraroșu în bandă

Aplicația dvs

Cumpărați produsul de care aveți nevoie. Pentru a face acest lucru, accesați pagina cu descrierea acesteia și faceți clic pe butonul

„Adăugați produsul la cerere.”

Contorizarea consumului de abur. Aventurile inginerilor de instrumentare sau a debitmetrelor vortex ca o alternativă reală la dispozitivele de restricție

Ediția: Analiza Energetică și Eficiența Energetică Nr. 6.

15.10.2006Anul: 2006

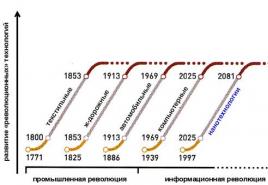

În prezent, problemele de contabilitate a resurselor energetice primesc pe bună dreptate o atenție sporită. Acest lucru este determinat de faptul că, pe de o parte, fără informații fiabile despre resursele consumate, este imposibil să se efectueze în mod competent măsuri de economisire a energiei, care, în contextul creșterii constante a prețurilor la energie, este vitală pentru întreprinderile individuale, fiecare industria și economia țării în ansamblu. Pe de altă parte, în contextul unei creșteri multiple a numărului de dispozitive de contorizare, iese în prim plan problema costului întreținerii acestora, sau mai degrabă menținerea în stare de funcționare.

- debitmetre bazate pe metoda căderii variabile a presiunii printr-un dispozitiv de restricție (SU);

- debitmetre vortex (VR).

- Ar trebui să alegeți un debitmetru bazat numai pe cost, interval dinamic (DR), precizie și interval de calibrare (CTI)?

- Chiar se potrivesc? specificatii tehnice Debitmetre de fabricație rusă față de cei mai buni analogi străini?

Metrologul obișnuit are următoarele caracteristici în mintea lui privind metodele de măsurare a debitului luate în considerare:

În consecință, concluzia este foarte simplă: dacă aveți mijloace, atunci este mai bine să cumpărați un debitmetru vortex, deoarece este mai precis și este calibrat mai rar; dacă finanțarea este limitată, atunci rămâne doar diafragma „veche”.

Articolul ar fi putut fi completat cu această concluzie, dacă nu ar fi fost punctele cheie evidențiate în preambul. Prin urmare, vă sugerăm să uitați de imaginile și numerele metodelor de măsurare studiate și să începeți de la zero alegerea unui debitmetru de abur.

Pentru început, să ne amintim ce sunt debitmetrele de pe sistemul de control și debitmetrele vortex.

Primul constă într-un anumit dispozitiv de restricție instalat în conductă. De obicei, o așa-numită diafragmă este folosită ca dispozitiv de constricție: un disc al cărui diametru interior este mai mic decât diametrul interior al conductei. Datorită îngustării locale, diafragma creează o diferență de presiune, a cărei valoare este măsurată de un senzor de presiune diferențială. Presiunea absolută a aburului în conductă și temperatura aburului sunt măsurate simultan. Dacă se cunoaște coeficientul de curgere a diafragmei, aceste informații sunt suficiente pentru a calcula debitul de gaz sau abur și, în consecință, pentru a determina cantitatea de produs consumată în perioada de raportare.

Principiul vortexului de măsurare a debitului se bazează pe efectul von Kármán, care constă în faptul că atunci când un flux de lichid sau gaz curge în jurul unui corp slab blufat, are loc formarea regulată a vortexului, adică. formarea alternativă și eliminarea vârtejurilor de ambele părți ale corpului specificat, iar frecvența de repetiție a vârtejurilor este proporțională cu viteza de curgere. Această formare de vortex este însoțită de pulsații periodice regulate de presiune și viteza de curgere în urma din spatele corpului bluff. În consecință, prin măsurarea frecvenței acestor pulsații, este posibil să se determine viteza sau debitul de gaz sau abur în condiții de funcționare. Pentru a determina cantitatea de abur trecută, este necesar, ca și în cazul SU, să se măsoare suplimentar presiunea și temperatura aburului.

În articol vom lua în considerare caracteristicile a două subtipuri de debitmetre vortex (VR), care au devenit larg răspândite în Rusia, care diferă în metoda de detectare a vârtejurilor:

- Pulsațiile de presiune sau viteză sunt înregistrate de senzori amplasați pe suprafața părții de curgere.

- Pulsațiile de presiune afectează elementul sensibil (aripă, tub, piezomicrofon etc.) din spatele corpului bluff-ului, care le transmite unui senzor ascuns adânc în dispozitiv.

Deci, să revenim la sarcina în cauză - trebuie să instalăm o unitate de dozare a aburului.

Este probabil ca debitul de abur să varieze în funcție de perioada anului, volumele de producție și alți factori, așa că este necesar să se asigure că debitmetrul are o marjă de interval de măsurare.

Raportul standard al debitelor maxime și minime măsurate cu ajutorul unui sistem de control este de 1:3, dar poate ajunge la 1:10 (dacă utilizați senzori de presiune diferențială multi-gamă „inteligentă”, dar și foarte scumpe). Acest lucru este deja bun, dar costul nodului în acest caz va fi, de asemenea, setat la maximul „intervalului său dinamic”.

O gamă dinamică largă este un avantaj incontestabil al debitmetrelor vortex. Această cifră variază de la 1:20 la 1:40. Dar nici aici nu totul este bine. La urma urmei, coeficientul de conversie al unui debitmetru vortex (adică, raportul dintre frecvența formării vortexului și debitul instantaneu al mediului măsurat prin secțiunea de măsurare a dispozitivului) este stabil într-un interval foarte limitat de debite determinate de numărul Reynolds Re (criteriul de similitudine hidrodinamică). Pentru a obține acuratețea maximă, este necesar să se introducă factori de corecție individuali pentru a asigura acuratețea măsurării pe întregul interval. Utilizarea unei serii de coeficienți necesită o putere de procesare bună a procesorului, astfel încât debitmetrele vortex inteligente moderne trebuie să aibă procesoare de ultimă generație. Din păcate, nu toate dispozitivele casnice utilizează procesarea digitală a semnalului cu corectarea dependenței Karman, astfel încât eroarea de măsurare în astfel de dispozitive crește odată cu creșterea intervalului dinamic.

În mod interesant, utilizarea procesării semnalului spectral digital a făcut posibilă depășirea unui alt neajuns enervant al VR în trecut. Faptul este că principiul de măsurare presupune detectarea pulsațiilor de flux. În acest caz, vibrațiile externe ar putea suprapune semnalului util și chiar îl pot bloca complet. Interferența a dus la o scădere a preciziei măsurării și la posibilitatea apariției unui semnal de ieșire în absența debitului în conductă, așa-numitul fenomen „autopropulsat”.

VR-urile inteligente moderne analizează spectrul semnalului, eliminând zgomotul și amplificând armonicile utile, garantând astfel acuratețea măsurătorilor. În același timp, indicatorii de rezistență la vibrații au crescut cu un ordin de mărime în medie.

Caracteristicile de măsurare a aburului care ar trebui luate în considerare atunci când alegeți un instrument de măsurare includ temperatură ridicată mediul înconjurător, posibila înfundare a conductei în apropierea debitmetrului, posibilitatea apariției depunerilor pe suprafețele interioare ale debitmetrului, precum și probabilitatea apariției periodice a unui ciocan de berbec și șoc termic. Să luăm în considerare influența acestor factori.

Temperatura aburului poate varia de la 100 0C la 600 0C. În același timp, debitmetrele de pe CS pot fi utilizate pe întregul interval desemnat. Cu toate acestea, precizia de măsurare a debitmetrelor de pe sistemul de control se va deteriora odată cu creșterea temperaturii, care este asociată cu modificări ale diametrului intern al conductei și diametrului diafragmei, precum și cu eroarea suplimentară de temperatură a senzorului de presiune. Influența modificărilor dimensiunilor geometrice este deosebit de critică atunci când se măsoară pe conducte cu un diametru mai mic de 300 mm, iar eroarea suplimentară de temperatură a senzorului de presiune (de exemplu, Metran-100) este de 0,9% la 100 C.

Intervalul de temperatură de funcționare al VR poate fi 150, 200, 350, 450 0C, în funcție de model și producător. Mai mult, ultimele două valori corespund caracteristicilor dispozitivelor importate. Sperăm că cititorii au o înțelegere clară a diferenței dintre conceptul „dispozitivul funcționează și arată ceva” și „dispozitivul funcționează în conformitate cu caracteristicile declarate”. Foarte des, producătorii de VR tac cu privire la eroarea suplimentară de temperatură asociată cu modificările dimensiunilor geometrice ale elementelor părții de flux. Debitmetrele străine corectează automat citirile debitului în funcție de temperatură, atingând uneori 0,2% pentru fiecare 100 0C. Domestic smart VR efectuează și corecția temperaturii. Prin urmare, nu uitați să verificați cu producătorul disponibilitatea unei astfel de corectări a erorilor atunci când alegeți un debitmetru.

Înfundarea conductei și apariția depunerilor pe elementele principale ale convertizorului de debit în timp vă pot anula eforturile în selectarea și instalarea unei unități de contorizare. Motivul este simplu: proiectarea debitmetrului pe sistemul de control presupune formarea de depuneri pe partea inferioară a conductei lângă peretele frontal al diafragmei. Pe măsură ce înfundarea crește, influența acesteia asupra sistemului de control al erorilor crește, care ajunge uneori la zeci de procente. Aderența unei substanțe la suprafața diafragmei, precum și uzura marginilor acesteia, ajută la transformarea unității de dozare într-un senzor pentru prezența debitului în conductă. Pentru a preveni acest lucru, este necesar să curățați periodic (la fiecare două luni) debitmetrul de pe unitatea de control.

Dar VR? Contaminanții au un impact semnificativ mai mic asupra procesului de formare a vortexului decât asupra căderii de presiune în unitatea de control, în plus, pur și simplu nu există cavități și buzunare în care se pot acumula depozite în unitatea de control, astfel încât stabilitatea citirilor acesteia din urmă este mult mai mare; . În plus, s-a dovedit experimental că formarea vortexului duce la autocurățarea nu numai a corpului bluff-ului în sine, ci și a unei secțiuni a conductei la o distanță de aproximativ 1 diametru nominal al conductei (DN) înainte și 2- 4 DN după corpul de bluff. Utilizarea formelor și dimensiunilor speciale ale corpurilor de bluff a făcut posibilă reducerea în continuare a influenței acestor modificări în dimensiunile geometrice ale părții fluxului VR.

Astăzi, producătorii folosesc corpuri de bluff cu formă specială. Ele sunt proiectate în așa fel încât modificarea lor afectează acuratețea măsurării mult mai puțin decât cea a sistemelor de control și a VR-urilor cu corpuri bluff dreptunghiulare sau, în special, cilindrice. Cu toate acestea, trebuie amintit că cârpele, cheile și alte tipuri de „impurități mecanice” pot fi uneori „transportate” în conductele noastre împreună cu aburul. Prin urmare, dacă un filtru (cel puțin o plasă mare) nu este instalat înainte de stația de măsurare, atunci ar trebui să acordați atenție VR cu corp dirigenbil detașabil. Un astfel de dispozitiv poate fi curățat fără demontare și verificare ulterioară.

Un indicator important al fiabilității unei unități de măsurare a aburului este rezistența acesteia la șocurile hidraulice, care apar adesea ca urmare a defecțiunilor surselor de căldură și a „inițiativei personale” a personalului de exploatare. Pentru ca cititorul să aibă respect pentru acest fenomen, observăm că lovitura de berbec și, de obicei, creșterea ulterioară a presiunii duc la ruperea bateriilor de încălzire și sunt adesea principalul motiv al defecțiunii senzorilor.

Debitmetrele de pe sistemele de control nu se tem de lovitură de berbec, dar VR-urile sunt împărțite în două tabere. În VR bazată pe pulsații de presiune, elementele sensibile sunt situate sub o membrană subțire și, prin urmare, nu sunt protejate de loviturile de berbec. Producătorii, de regulă, avertizează cu sinceritate despre acest lucru, amintind, totuși, că garanția pentru dispozitiv în acest caz este invalidă. În VR pe baza tensiunilor de încovoiere elementul sensibil este separat de mediul măsurat, așa că nu știe nimic despre ciocănirea.

Când aburul este furnizat printr-o conductă răcită, are loc o creștere bruscă a temperaturii, iar elementele sensibile ale senzorului devin foarte fierbinți în interior și răciți în exterior. Această creștere a temperaturii se numește șoc termic și, în consecință, de asemenea periculos doar pentru pulsațiile de presiune VR, ale căror elemente sensibile se află în imediata apropiere a mediului măsurat.

Acum să ne imaginăm conducta pe care vom instala unitatea de contorizare. Dacă unitatea de măsurare este instalată pe stradă sau într-o încăpere neîncălzită, atunci sistemul de control va necesita o atenție sporită: liniile de impuls care conectează senzorul de presiune la conductă pot îngheța, așa că vor trebui încălzite și purjate.

Debitmetrele Vortex sunt ușor de instalat și nu necesită întreținere. Vă recomandăm doar să vă asigurați că dispozitivul corespunde versiunii climatice C3 de la (-40 la +70) 0C și să vă asigurați că computerul este ținut la cald.

Apropo de computere. Debitul volumetric de abur în sine, ale cărui valori sunt date de debitmetru, nu are valoare practică. Trebuie să cunoașteți fie masa aburului, fie energia termică pe care o transferă. În aceste scopuri, se folosesc calculatoare de căldură care calculează parametrii necesari pe baza datelor de la senzorii de debit, presiune și temperatură. Funcțiile necesare și obligatorii ale computerului includ menținerea unei arhive a parametrilor măsurați, precum și monitorizarea și înregistrarea situațiilor de urgență.

Puteți conecta debitmetrul la computer folosind un semnal de curent de 4-20 mA, care este disponibil, probabil, în toate debitmetrele, atât SU cât și vortex.

Avantajele debitmetrelor vortex includ semnal suplimentar de frecvență de ieșire. Avantajele sale sunt precizia mai mare. Vă rugăm să rețineți că producătorii indică eroarea relativă pentru semnalul de frecvență și eroarea redusă pentru ieșirea curentă. Eroarea dată înseamnă că acuratețea valorilor se va deteriora proporțional pe măsură ce vă îndepărtați de debitul maxim. De exemplu, dacă pentru un debitmetru cu un DD de 1:10 este indicată o eroare redusă de 1,0%, aceasta înseamnă că la debitul maxim eroarea relativă va fi de fapt 1,0%, iar la minim va corespunde 10%. Concluzia este simplă: un semnal de frecvență este de preferat. Mai mult, toate calculatoarele moderne au un semnal de intrare în frecvență de 0-1000 Hz sau 0-10000 Hz.

Producătorii străini consideră semnalul de ieșire digitală ca o opțiune suplimentară, deoarece consumatorii au apreciat de mult beneficiile comunicațiilor digitale. În Rusia, situația este în prezent inversă: un semnal digital este oferit ca bonus gratuit, dar este de fapt folosit în în cazuri rare. Acest lucru este adesea facilitat de producătorii ruși de echipamente secundare, considerând că suportul pentru semnalele digitale de intrare nu este necesar. În plus, trecerea unui semnal digital necesită linii de comunicație de calitate superioară, care în prezent nu sunt disponibile peste tot. Cu toate acestea, prezența unui canal digital în debitmetru poate fi foarte utilă la automatizare procese tehnologice sau pur și simplu când afișați citirile instrumentului pe un computer. Nota punct important: alegeți dispozitive cu protocoale digitale standardizate, recunoscute la nivel internațional HART, Foundation Field Bus, ProfiBus, Modbus. În caz contrar, standardele închise, înțelese doar de producătorul dispozitivului, vor fi de puțin folos.

Să revenim, totuși, la conducta și la locul de instalare a unității de dozare a aburului. Majoritatea instrumentelor de măsurare a debitului trebuie instalate pe secțiuni drepte ale conductei cu o lungime de la 1 la 100 diametre nominale (DN). Cele mai lungi secțiuni drepte de la 30 la 100 DN sunt necesare pentru debitmetrele cu sistem de control. Nerespectarea acestor cerințe duce la o denaturare a uniformității debitului mediu și, în consecință, la scăderea preciziei măsurării.

În comparație cu sistemele de control, VR-urile au cerințe mai puțin stricte pentru lungimile secțiunilor drepte. Recomandările corespunzătoare sunt 30 DN, cu posibilă reducere la 10 DN în funcție de configurația conductei. În cele mai multe cazuri, o reducere la 10Du fără deteriorarea preciziei este posibilă numai după introducerea unor factori de corecție suplimentari care țin cont de caracteristicile locului de instalare.

Rețineți că unii producători ruși de VR raportează „victorie asupra legilor hidrodinamicii” și indică cerințe pentru secțiuni drepte de la 3 la 5Dn, care este de 2 și chiar de 3 ori mai bune decât cele ale modelelor străine. Să lăsăm subestimarea cerințelor pentru lungimile secțiunilor drepte la conștiința acestor producători. Și recomandăm consumatorilor să nu se implice în auto-înșelăciune și să instaleze VR pe conducte cu secțiuni drepte de cel puțin 10Du lungime și SU - cel puțin 30Du.

Și acum invităm cititorii să-și epuizeze imaginația și să-și imagineze nu una, ci trei conducte identice cu abur și trei ingineri Shaibov, Fishkin și Vikhrev, fiecare dintre care vom avea încredere pentru a instala și întreține o unitate de contorizare pe una dintre conducte.

Inginerii au decis să ia căi diferite pentru a rezolva problema contorării aburului și, în consecință, au ales un contor bazat pe SU, o unitate de contorizare a aburului importată bazată pe VR și o unitate casnică de contorizare a aburului bazată pe VR. În același timp, Shaibov a fost ghidat în primul rând de costul unității de contorizare. Fishkin a decis să scoată banii, crezând că „avarul plătește de două ori” și a cumpărat un debitmetru vârtej din import. Vikhrev a studiat temeinic problema și, conform principiului „dacă nu există nicio diferență, de ce să plătiți mai mult?”, a optat pentru un debitmetru intern vortex pentru tensiunile de încovoiere. Să ne uităm la personaje.

Probleme i-au așteptat pe eroii noștri deja în prima etapă, la achiziționarea debitmetrelor.

Când a făcut calcule, Shaybov nu a bănuit că costul senzorului de presiune va crește cu o treime din cauza faptului că unitatea va fi amplasată într-o cameră neîncălzită, iar liniile de impuls cu blocuri de supape s-au dovedit a nu fi la fel de ieftine ca aşteptat. Ca urmare, costul unității de contorizare pe sistemul de control a fost egal cu soluția bazată pe VR-ul intern.

Fishkin a fost puțin supărat când, după ce a așteptat 5 săptămâni pentru a primi echipamentul, a aflat că va trebui să mai aștepte câteva săptămâni din cauza întârzierilor la vamă.

Problemele lui Vikhrev în această etapă pot fi atribuite doar dificultății de a alege dintr-o gamă largă de computere. (Cu toate acestea, am dori să nu atingem problema alegerii unui computer în acest articol, așa că vom avea încredere în alegerea lui Vikhrev și nici măcar nu îl vom întreba ce fel de computer a achiziționat).

În cele din urmă, toți inginerii au primit echipamentul, nu mai rămâne decât să îl instaleze și prima etapă a fost finalizată. Vikhrev a fost cel mai rapid care a făcut-o, deoarece inserția tehnologică și un set de piese de montare au fost furnizate împreună cu debitmetrul. Shaibov a trebuit să petreacă mult mai mult timp pentru a respecta toate cerințele obligatorii pentru instalarea diafragmei: asigurarea că diametrele conductei și carcasele diafragmei se potrivesc, alinierea sistemului de control și a conductei și conectarea camerelor sistemului de control cu senzor de presiune diferențială folosind linii de impuls. Shaibov a trebuit să se împace și cu faptul că precizia unității de măsurare va fi mai mică decât cea declarată din cauza unor factori necontabili: rugozitatea conductei și discrepanța dintre diametrul interior real al conductei și datele calculate.

Instalarea unității de contorizare bazată pe echipamente importate a decurs fără probleme, datorită instrucțiunilor de operare bine ilustrate. Cu toate acestea, un dealer local a aruncat o „muscă în unguent” refuzând să furnizeze un set de piese de montare pentru debitmetru și transferând producția acestuia la Fishkin. Bucuria lui Fishkin pentru instalarea cu succes a unității a fost, de asemenea, de scurtă durată, deoarece programarea dispozitivelor s-a dovedit a fi dificilă din cauza lipsei unui meniu în limba rusă și a erorilor evidente de traducere din documentația însoțitoare. Un apel către furnizorul local a arătat că nu au un specialist care să configureze echipamentele, așa că toate întrebările au fost redirecționate către sediul central al reprezentanței companiei în Rusia. Și Fishkin a așteptat mult timp răspunsurile la întrebările sale. Totuși, Fishkin este deja obișnuit să aștepte...

Deci, echipamentul este instalat și conectat, nodul este pus în funcțiune. Cu toate acestea, timpul a trecut și Shaybov a început să bănuiască că mărturia SU este neadevărată. După deschidere, curățare a diafragmei și a secțiunii adiacente a conductei de blocaje și purjare a liniilor de impuls, citirile au început să corespundă celor așteptate, totuși, concluzia a fost dezamăgitoare: unitatea trebuie curățată o dată la două luni.

Fishkin și Vikhrev au urmărit tam-tam colegului lor cu un pic de bucurie, gândindu-se că își vor aminti despre unitățile lor BP abia peste trei ani, când va veni momentul verificării lor. Cu toate acestea, decretul emis de Centrul local pentru migrație a spulberat așteptările: regiunea a introdus un ordin de verificare a tuturor debitmetrelor și contoarelor de energie termică în fiecare an, indiferent de cerințele reglementărilor federale.

Sosise cea mai bună oră a lui Shaibov: întreaga verificare a unității de măsurare a dus la următoarea îndepărtare a diafragmei (peste un an de prietenie cu sistemul de control, inginerul a învățat să scoată rapid diafragma, deoarece a efectuat această procedură în mod regulat) și măsurarea geometriei acesteia în prezența unui reprezentant al Centrului Central de Monitorizare, precum și verificarea senzorilor de presiune și temperatură.

Debitmetrul Fishkin importat poate fi verificat în două moduri: prin spălarea dispozitivului pe un suport de apă sau folosind o metodă fără scurgeri. A doua opțiune s-a dovedit a fi mai de preferat. Procedura de verificare s-a dovedit a fi destul de simplă: măsurarea geometriei corpului bluff-ului și verificarea unității electronice. Adevărat, Fishkin a trebuit să achiziționeze suplimentar un kit de verificare special și costisitor, care ar fi putut fi renunțat dacă dispozitivul ar fi folosit conectori standard, mai degrabă decât unici, proprietari.

Vikhrev a fost pregătit pentru procedura de verificare și chiar a așteptat-o, deoarece chiar și în etapa de achiziție a făcut o alegere în favoarea tensiunilor de încovoiere VR, care, datorită versatilității lor, pot fi verificate nu numai pe aer, ci și pe un stand de verificare a apei, care este disponibil în orice centru regional. O surpriză plăcută pentru Vikhrev a fost prezența unei metode de verificare fără scurgeri, aprobată oficial, similară cu debitmetrul lui Fishkin.

În cele din urmă, vă invităm să vă imaginați că debitmetrele inginerilor au eșuat. Nu ne pare rău decât pentru Shaibov: până la urmă nu mai părăsește sistemul de control, fiind parte integrantă a unității de contabilitate. Fie ca defecțiunile debitmetrelor Fishkin și Vikhrev să fie de aceeași natură, să ne imaginăm, de exemplu, că frecvența de ieșire a ambelor dispozitive a eșuat din vina unui lucrător care a amestecat polaritatea contactelor.

Deci, după ce s-au plâns de muncitori, Fishkin și Vikhrev au început să studieze manualele de operare pentru debitmetru. Folosind funcția de autodiagnosticare încorporată, Fishkin a fost convins că doar ieșirea de frecvență a eșuat. După ce a sunat la centrul de service (SC), a aflat că înlocuirea electronicii este o procedură de cinci minute, datorită designului modular al dispozitivului. Cu toate acestea, centrul de service a refuzat să furnizeze documentația de reparație și un modul de înlocuire, explicând astfel de secret prin politica companiei producătorului. Fishkin a trebuit să trimită dispozitivul la centrul de service, unde, după cum s-a dovedit mai târziu, doar un astfel de modul nu era în stoc în prezent, așa că a fost comandat în străinătate. Iată o procedură de cinci minute pentru tine. Totuși, așteaptă, Fishkin, așteaptă. Te-ai obișnuit.

Vikhrev a sunat și SC și, chiar știind nenorocirile lui Fishkin, era gata să trimită dispozitivul acolo. Dar la SC a fost plăcut surprins. Vikhrev a fost informat că dispozitivul său poate fi reparat pe teren și i s-a trimis documentația de reparație, oferind posibilitatea de a alege fie să înlocuiască singur modulul, fie să scoată dispozitivul și să-l trimită la cel mai apropiat centru de service. Văzând că pentru a înlocui electronica, trebuie doar să deșurubați câteva șuruburi și nu este nevoie să demontați întregul debitmetru, cu atât mai puțin să opriți alimentarea cu abur în conductă, Vikhrev a decis să efectueze singur reparațiile. Câteva zile mai târziu, producătorul i-a trimis lui Vikhrev un modul electronic de schimb, pe care l-a primit dimineața; iar până la prânz modulul defect a fost înlocuit și dispozitivul a început să funcționeze din nou.

- ar trebui să alegi VR, pentru că Sistemul de control necesită întreținere constantă. În caz contrar, eroarea de măsurare a unității de control va depăși semnificativ valorile declarate;

- toate documentele însoțitoare trebuie să fie în limba rusă;

- debitmetrul trebuie să aibă o metodă de verificare fără deversări aprobată oficial și să fie universal pentru a asigura posibilitatea verificării sale pe un stand de apă;

- elementul sensibil al debitmetrului trebuie protejat în mod fiabil de șocuri hidraulice și termice;

- Designul debitmetrului trebuie să fie modular, cu capacitatea de a înlocui rapid și convenabil fiecare modul din teren;

- documentația de reparație trebuie furnizată de producător la cererea consumatorilor;

- Centrul regional de service al producătorului trebuie să ofere capacitatea de a repara rapid un debitmetru defect, inclusiv direct la locul de funcționare.

La recomandările personajelor noastre fictive, vom adăuga de la noi înșine că atunci când alegeți un debitmetru, ar trebui să luați o decizie nu numai pe baza numerelor evidențiate în broșurile publicitare, ci și pe alte caracteristici tehnice și operaționale importante.

Bucurați-vă de aburi!