materiale organice de construcție. Substanțe organice și anorganice: ce este și care este diferența Din ce sunt alcătuite substanțele organice

Materiale termoizolante organice iar produsele sunt realizate din diverse materii prime vegetale: deșeuri de lemn (ras, rumeguș, plăci etc.), stuf, turbă, câlți de in, cânepă, lână animală, precum și pe bază de polimeri.

Multe materiale de izolare termică organică sunt supuse degradarii rapide, deteriorării de către diverse insecte și sunt capabile să se aprindă, așa că sunt pre-tratate. Deoarece utilizarea materialelor organice ca umpluturi este ineficientă din cauza tasării inevitabile și a capacității de putrezire, acestea din urmă sunt folosite ca materii prime pentru fabricarea plăcilor. În plăci, materialul de bază este aproape complet protejat de umiditate și, în consecință, de degradare, în plus, în timpul producției de plăci, este tratat cu antiseptice și ignifugă, care îi sporesc durabilitatea.

Materiale termoizolante și produse din materii prime organice. Dintre varietatea mare de produse termoizolante din materii prime organice, cel mai mare interes sunt fibrele de lemn, stuf, fibrolit, plăci de turbă, izolația termică naturală din plută, precum și materialele plastice spumă termoizolante.

placă de fibre utilizat pentru izolarea termică și fonică a anvelopelor clădirilor. Sunt fabricate din lemn vrac sau din alte fibre vegetale - lemn necomercial, deseuri din industria lemnului, incendii, paie, stuf, bumbac. Cele mai răspândite sunt plăcile de fibre obținute din deșeurile lemnoase, care sunt produse prin presarea la cald a unei mase fibroase formată din fibre de lemn, apă, materiale de umplutură, polimer și aditivi (antiseptice, ignifuge, substanțe hidrofuge). Pentru fabricarea plăcilor izolante se folosește o mașină de turnare, echipată cu o plasă metalică fără sfârșit și o instalație de vid, unde masa este deshidratată, compactată și tăiată în plăci de dimensiunile cerute.

O fotografie. 11.6. placă de fibre

placă de fibre produce cinci tipuri: superdur, dur, semidur, finisaj izolant și izolator. Plăcile din fibre izolante au o lungime de 1200...3600 mm, o lățime de 1000...2800 mm și o grosime de 8...25 mm, o densitate de 250 kg/m3, o rezistență la încovoiere de 1,2 MPa și o conductivitate termică de cel mult 0,07 W/(m °C).

Alături de plăcile termoizolante se folosesc plăci izolante și de finisare cu suprafața frontală vopsită sau pregătită pentru vopsire.

Dale de stuf , sau pur și simplu stuf, este utilizat pentru izolarea termică a anvelopelor clădirilor de clădiri rezidențiale mici, spații industriale mici și în construcții agricole.

O fotografie. 11.7. placa de stuf

Acesta este un material termoizolant sub formă de plăci presate din tulpini de stuf, care sunt apoi fixate cu sârmă de oțel galvanizat. Pentru fabricarea plăcilor de stuf se folosesc tulpini anuale mature cu un diametru de 7 ... 15 mm. Recoltarea tulpinilor trebuie făcută în perioada toamnă-iarnă. Presarea plăcilor se realizează pe prese speciale. În funcție de locația tulpinilor de tulpini, plăcile se disting cu aranjarea transversală (de-a lungul părții scurte a plăcii) și longitudinală a tulpinilor. Plăcile sunt produse cu o lungime de 2400x2800 mm, o lățime de 550 ... 1500 mm și o grosime de 30 ... 100 mm, clase de densitate D175, 200 și 250, cu o rezistență la încovoiere de cel puțin 0,18 ... 0,5 MPa, conductivitate termică 0,06 ... 0,09 W / (m ° C), umiditate nu mai mult de 18% din greutate.

Produse termoizolante din turbă sunt realizate sub formă de plăci, cochilii și segmente și sunt utilizate pentru izolarea termică a structurilor de închidere a clădirilor de clasa a III-a și a suprafețelor echipamentelor industriale și conductelor la temperaturi de la -60 la -100°C.

O fotografie. 11.8. placă de turbă

Materia primă pentru producerea lor este turba de mlaștină ușor descompusă, care are o structură fibroasă, ceea ce favorizează producția de produse de înaltă calitate din aceasta prin presare. Plăcile se realizează cu dimensiunea de 1000x500x30 mm prin presare în forme metalice, urmată de uscare la o temperatură de 120...150°C. În funcție de conținutul inițial de umiditate al masei de turbă, există două metode de fabricare a plăcilor: umedă (conținut de umiditate 90...95%) și uscat (conținut de umiditate aproximativ 35%). În metoda umedă, excesul de umiditate în timpul perioadei de presare este stors din masa de turbă prin ochiuri metalice fine. Cu metoda uscată, astfel de grile nu sunt așezate în forme. Plăcile izolatoare de turbă sunt împărțite după densitate în clasele D 170 și 220 cu o rezistență la încovoiere de 0,3 MPa, conductivitate termică în stare uscată de 0,6 W / (m ° C), umiditate de cel mult 15%.

Plăci din fibre de ciment sunt un material termoizolant obtinut dintr-un amestec intarit de ciment Portland, apa si vata de lemn.

Lâna de lemn acționează ca un cadru de armare în plăci de fibre. În aparență, așchii subțiri de lemn de până la 500 mm lungime, 4 ... 7 mm lățime, 0,25 ... 0,5 mm grosime sunt preparate din lemn de conifere necomercial la mașini speciale din lână de lemn.

O fotografie. 11. 9. Fibră de ciment

Lâna se pre-uscă, se impregnează cu mineralizatori (clorură de calciu, sticlă lichidă) și se amestecă cu aluatul de ciment în mod umed sau cu ciment în mod uscat (lâna de lemn se stropește sau se polenizează cu ciment) în diverse tipuri de mașini de amestecare. În același timp, asigurați-vă că vata de lemn este acoperită uniform cu ciment. Plăcile sunt formate în două moduri: prin presare și pe benzi transportoare, unde plăcile fibroase se formează sub formă de bandă în mișcare continuă, care este apoi tăiată în plăci individuale (similar produselor din beton armat vibro-laminat). La presarea plăcilor, presiunea specifică pentru fibrolit termoizolant este preluată până la 0,1 MPa, iar pentru constructiv - până la 0,4 MPa. După turnare, plăcile sunt aburite timp de 24 de ore la o temperatură de 30...35°C. Plăcile din fibră de ciment sunt produse cu o lungime de 2400 ... 3000 mm, o lățime de 600 ... 1200 mm, o grosime de 30, 50, 75, 100 și 150 mm. Placa fibroasă de ciment este produsă în trei grade după densitate: F300, 400 și 500, conductivitate termică 0,09 ... 0,15 W / (m ° C), absorbție de apă nu mai mult de 20%. Plăci de fibre clasele F300 sunt utilizate ca material termoizolant, clasele F400 și 500 - material structural și termoizolant pentru pereți, pereți despărțitori, tavane și acoperiri ale clădirilor.

Placi de arbolit obtinut si prin turnarea si tratarea termica (sau fara ea) a materiilor prime organice cu unda scurta (aschii de masina zdrobit sau bip, paie sau stuf tocat, rumegus, incendii etc.) tratate cu o solutie de mineralizator.

F  oto. 11.10. Placi de arbolit

oto. 11.10. Placi de arbolit

Aditivii chimici sunt clorură de calciu, sticlă solubilă, sulfat de alumină. A doua componentă în fabricarea plăcilor din beton din lemn este cimentul Portland. Plăcile sunt turnate în lungime și lățime 500, 600 și 700 mm, grosime 50, 60 și 70 mm. Densitatea uscată este de 500 kg/m3, rezistența la compresiune este de 0,3...3,5 MPa, rezistența la încovoiere nu este mai mică de 0,4 MPa, conductivitatea termică în stare uscată nu este mai mare de 0,12 W/(m ° C), umiditatea nu mai mult de 20 % după greutate.

Plăci aglomerate de ciment industria internă produce două clase: TsSP-1 și TsSP-2. Plăcile sunt realizate prin presarea particulelor de lemn cu un liant de ciment și aditivi chimici.

DSP-urile aparțin grupului de materiale cu ardere lentă cu biostabilitate crescută. Sunt produse cu o lungime de 3200 ... 3600 mm, o lățime de 1200, 1250 și o grosime de 8 ... 10, 12 ... 16, 18 ... 28 și 30 ... 40 mm cu un suprafata lustruita si nelustruita. DSP este produs cu o densitate de 1100...1400 kg/m 3 , umiditate până la 9%, absorbție de apă timp de 24 de ore nu mai mult de 16% și umflare în grosime de cel mult 2%.

O fotografie. 11.11. Plăci aglomerate de ciment

Plăcile au o rezistență la încovoiere suficient de mare, pentru plăci cu grosimea de 8 ... 16 mm este de 9 ... 12 MPa, iar pentru plăci cu grosimea de 26 ... 40 mm - 7 ... 9 MPa , conductivitate termică - 0,26 W /(m °C). DSP este utilizat în panouri de perete, „placi de acoperire, în elemente de tavan suspendat, canale de ventilație, în pardoseli, ca pervazuri, învelișuri, fațade și alte produse de construcție.

Materiale și produse termoizolante din plută (plăci, cochilii și segmente) sunt utilizate pentru izolarea termică a structurilor închise ale clădirilor, frigiderelor și suprafețelor echipamentelor frigorifice, conductelor la o temperatură a suprafețelor izolate de la -150 la +70 ° C, pentru izolarea corpurilor de nave. Sunt realizate prin presarea așchiilor de plută zdrobite, care se obțin ca deșeuri în producerea dopurilor de plută din scoarța unui stejar de plută sau așa-numitul arbore de catifea.

Datorită porozității sale mari și a prezenței substanțelor rășinoase, pluta este unul dintre cele mai bune materiale termoizolante și este folosită pentru producerea de plăci, cochilii și segmente.

O fotografie. 11.12. Plăci de plută

Spume termoizolante sub formă de materiale plastice umplute cu gaz , precum și produsele din vată minerală și vată de sticlă sunt fabricate folosind un liant polimeric.

În funcție de structura fizică, materialele plastice umplute cu gaz pot fi împărțite în trei grupe: celulare sau spumoase (materiale plastice spumă), poroase (materiale plastice spumă) și fagure (materiale plastice tip fagure). Materialele plastice spumă și materialele din fagure pe bază de polimeri nu sunt doar materiale termoizolante, ci și de structură. Materialele termoizolante din materiale plastice se împart în funcție de tipul de polimeri utilizați la fabricarea lor: în polistiren - materiale plastice poroase pe bază de polistiren în suspensie (cu mărgele) sau emulsie; clorură de polivinil - materiale plastice poroase pe bază de clorură de polivinil; materiale plastice fenolice poroase pe bază de formaldehidă.

Porizarea polimerilor se bazează pe utilizarea unor substanțe speciale care eliberează intens gaze și umflă polimerul zdrobit la încălzire. Astfel de substanțe intumescente pot fi solide, lichide și gazoase.

O fotografie. 11.13. plăci de spumă

Agenții de suflare solizi de cea mai mare importanță practică includ carbonați, bicarbonații de sodiu și amoniu, care eliberează CO2 în timpul descompunerii. Agenții de suflare lichizi includ benzen, fracțiuni ușoare de benzen, alcool etc. Agenții de suflare gazoși includ aer, azot, dioxid de carbon, amoniac. Pentru a conferi elasticitate materialelor plastice poroase, în polimeri se introduc plastifianți - fosfați, ftalați etc.

Materiale plastice poroase și celulare poate fi obținut în două moduri: prin presare și fără apăsare. La fabricarea materialelor plastice poroase prin presare, o pulbere polimerică fin divizată cu un agent de expandare și alți aditivi este comprimată la o presiune de 15 ... 16 MPa, după care proba prelevată (de obicei 2 ... 2,5 kg) este spumată. , rezultând un material cu structură celulară.

La fabricarea materialelor plastice poroase printr-o metodă fără presare, un polimer cu adăugarea unui agent de expandare, întăritor și; celelalte componente sunt încălzite în matrițe la temperatura corespunzătoare. Din încălzire, polimerul se topește, agentul de suflare se descompune, iar gazul eliberat spumează polimerul. Un material cu o structură celulară este format cu pori mici distribuiti uniform în el.

Plăcile, carcasele și segmentele din materiale plastice poroase sunt utilizate pentru izolarea termică a anvelopelor clădirilor și a suprafețelor echipamentelor industriale și conductelor la temperaturi de până la 70°C.

Produse poroase din plastic pe bază de polistiren în suspensie, în funcție de densitatea în stare uscată, acestea sunt împărțite în clasele D 25 și 35 cu o rezistență la încovoiere de cel puțin 0,1 ... 0,2 MPa, conductivitate termică de 0,04 W / (m ° C), umiditate de cel mult 2% din greutate.

Aceleași produse pe polistiren în emulsie au grade D 50 ... 200 în densitate, rezistența finală la încovoiere nu este mai mică de 1,0 ... 7,5 MPa, conductivitatea termică nu este mai mare de 0,04 ... 0,05 W / (m °C) , umiditatea nu mai mult de 1% din greutate. Plăci din materiale plastice poroase; sunt realizate cu o lungime de 500 ... 1000 mm, o latime de 400 ... 700 mm, o grosime de 25 ... 80 mm.

Aceleași produse pe polistiren în emulsie au grade D 50 ... 200 în densitate, rezistența finală la încovoiere nu este mai mică de 1,0 ... 7,5 MPa, conductivitatea termică nu este mai mare de 0,04 ... 0,05 W / (m °C) , umiditatea nu mai mult de 1% din greutate. Plăci din materiale plastice poroase; sunt realizate cu o lungime de 500 ... 1000 mm, o latime de 400 ... 700 mm, o grosime de 25 ... 80 mm.

O fotografie. 11.14. Plastic celular

Cele mai comune materiale termoizolante din materiale plastice sunt spuma de polistiren, mipora etc.

Spuma de polistiren - izolare excelenta in panouri laminate, bine combinate cu aluminiu, azbociment si fibra de sticla. Este utilizat pe scară largă ca material izolator în industria frigorifică, construcții navale și construcții de mașini pentru izolarea pereților, tavanelor și acoperișurilor în construcții. Spuma de polistiren, realizată din polistiren cu margele (suspensie), este un material format din particule sferice cu ochiuri fine sinterizate împreună. Între particule există goluri de diferite dimensiuni. Cele mai valoroase proprietăți ale spumei de polistiren sunt densitatea scăzută și conductivitatea termică scăzută. Spuma de polistiren este produsă sub formă de plăci sau produse de diferite forme, este produsă cu o densitate de până la 60 kg/m 3, rezistență la compresie de 10% până la 0,25 MPa și conductivitate termică de 0,03 ... 0,04 W / ( m °C). Cea mai comună dimensiune a plăcii este 1200x1000x100(50) mm.

Spuma poliuretanica utilizat pentru izolarea termică a structurilor închise ale clădirilor și suprafețelor echipamentelor industriale și conductelor la temperaturi de până la 100 ° C.

Se obține din polimeri de poliester prin introducerea de pori și alți aditivi. Polimeri de poliester- este un grup mare de polimeri artificiali obținuți prin condensarea alcoolilor polihidroxilici (glicol, glicerol, pentaeritritol etc.) și în principal acizi dibazici - ftalic, maleic etc.

Se obține din polimeri de poliester prin introducerea de pori și alți aditivi. Polimeri de poliester- este un grup mare de polimeri artificiali obținuți prin condensarea alcoolilor polihidroxilici (glicol, glicerol, pentaeritritol etc.) și în principal acizi dibazici - ftalic, maleic etc.

În funcție de densitatea în stare uscată, covorașele poroase din poliuretan sunt împărțite în clasele D 35 și 50, conductivitatea lor termică în stare uscată este de 0,04 W / (m ° C), umiditatea nu este mai mare de 1% în greutate. Pe baza de poliuretan poros, sunt produse și plăci dure și moi cu o densitate de 30 ... 150 kg / m 3 și o conductivitate termică de 0,022 ... 0,03 W / (m ° C). Covorașele poroase din poliuretan sunt realizate sub formă de plăci de 2000 mm lungime, 1000 mm lățime, 30...60 mm grosime.

Foto.11.15. Spuma poliuretanica

M  ipora

este un material poros obţinut pe bază de polimer uree-formaldehidă. Materia primă pentru producerea miporei este un polimer uree-formaldehidă și o soluție 10% de acizi sulfanaftenici (contactul lui Petrov), precum și aditivi ignifugă (o soluție de fosfat de amoniu 20%).

ipora

este un material poros obţinut pe bază de polimer uree-formaldehidă. Materia primă pentru producerea miporei este un polimer uree-formaldehidă și o soluție 10% de acizi sulfanaftenici (contactul lui Petrov), precum și aditivi ignifugă (o soluție de fosfat de amoniu 20%).

Foto.11.16. Mypora

Myporu utilizat pentru izolarea termică a structurilor clădirilor, echipamentelor industriale și conductelor la temperaturi de până la 70°C.

Pentru a obține mipora, o soluție apoasă dintr-un polimer uree-formaldehidă și un agent de expandare sunt încărcate într-un aparat cu agitator, care sunt amestecate energic. Spuma rezultată este coborâtă în forme metalice, care sunt trimise în camere, unde masa la temperatura de 18...22°C se întărește în 3...4 ore.

Blocurile obtinute se trimit timp de 60...80 h la uscator cu temperatura de 30...50°C. Mipore este produs sub formă de blocuri cu un volum de cel puțin 0,005 m 3, rezistență la compresiune de 0,5 ... 0,7 MPa, rezistență specifică la impact de 400 MPa, absorbție de apă de 0,11% în 24 de ore, conductivitate termică de 0,03 W/ (m °C).

Materiale termoizolante Sovelite.

P  litas sunt fabricate din var dolomitic și azbest crizolit. Ele rezistă bine la îmbătrânire și își păstrează proprietățile de izolare termică mulți ani. Ele aparțin grupului de substanțe incombustibile, nu se aprind și nu putrezesc. Produsele nu contin agenti corozivi.

litas sunt fabricate din var dolomitic și azbest crizolit. Ele rezistă bine la îmbătrânire și își păstrează proprietățile de izolare termică mulți ani. Ele aparțin grupului de substanțe incombustibile, nu se aprind și nu putrezesc. Produsele nu contin agenti corozivi.

Produsele sunt ecologice.

Foto.11.17. Placi de sovelit

Plăcile termoizolante Sovelite sunt destinate izolației termice a echipamentelor industriale și conductelor, căptușirii cazanelor cu abur, centralelor termice, centralelor raionale de stat, centralelor nucleare, întreprinderilor din industria metalurgică și a cuptoarelor de cocs și a gazelor, precum și conducte de diametre mari la o temperatură a suprafețelor izolate de până la +600 ° C. Această placă este un material universal. Pot fi folosite si in scopuri casnice (protectia elementelor de incalzire, gratare, zece) etc.

Vermiculit (din lat. vermiculus - vierme) - un mineral din grupul hydromicas cu o structură stratificată. Este un material ușor, cu curgere liberă, foarte poros, inodor. Cristalele lamelare mari (plăci de vermiculit) au o culoare galben-aurie sau maro. Când este încălzit la o temperatură de 900–1.000°C, vermiculitul se extinde, arătând una dintre cele mai remarcabile calități ale sale: se extinde de 4,5–12 ori, transformându-se în vermiculit expandat. Acest fenomen se explică prin faptul că, atunci când este calcinată, apa moleculară din fulgi și pachete de vermiculit se transformă în abur, sub presiunea căruia frunzele de mică sunt întotdeauna depărtate într-o singură direcție, perpendicular pe clivajul micii.

LA  Vermiculitul umflat în acest fel, atunci când este răcit, păstrează volumul dobândit de acesta cu cele mai subțiri garnituri de aer în loc de vapori de apă între frunzele de mică, ceea ce conferă mineralului multe dintre proprietățile sale valoroase, de exemplu:

Vermiculitul umflat în acest fel, atunci când este răcit, păstrează volumul dobândit de acesta cu cele mai subțiri garnituri de aer în loc de vapori de apă între frunzele de mică, ceea ce conferă mineralului multe dintre proprietățile sale valoroase, de exemplu:

durabilitate. Avantajul incontestabil al vermiculitei este că termenul de valabilitate și acțiunea sa nu sunt limitate!

Foto.11.18. Pietriș de vermiculit

- ușurință (0,065–0,130 g/cm 3 ), porozitate și curgere . Când este umplut în timpul lucrărilor de izolare a clădirii, umple toate golurile de diametru mic și orice formă neregulată;

- rezistență la căldură. Punct de topire a vermiculitului: 1350°C, interval de temperatură de funcționare: -260°C până la +1200°C. Materialul este rezistent la temperaturi ridicate și foc deschis. Când este expus la temperaturi ridicate, nu emite gaze, ceea ce reprezintă un avantaj indubitabil în comparație cu alte încălzitoare;

- rezistenta biologica si chimica . Materialul este inodor. Nu este supus descompunerii și degradarii sub acțiunea microorganismelor, previne formarea mucegaiului și este exclusă și apariția insectelor și rozătoarelor. Vermiculitul nu interacționează cu substanțele chimice active din mediu.

- protecţie împotriva radiaţiilor. Vermiculitul are capacitatea de a reflecta radiațiile gamma, precum și de a absorbi substanțe radioactive - stronțiu-90, cesiu-137, cobalt-58;

- prietenos cu mediul. Vermiculitul expandat este un material modern absolut netoxic, ecologic și sigur pentru radiații, fără impurități cancerigene;

- higroscopicitate scăzută și absorbție mare de apă . Vermiculitul are un coeficient ridicat de absorbție a umidității (volumul de material care cântărește 100 de grame absoarbe 400 ml apă) și atunci când este umed își pierde ușor rezistența mecanică. După uscare, vermiculitul expandat își restabilește vechile proprietăți de izolare termică și fonică și de stingere a incendiilor.

- proprietăți ridicate de izolare termică și fonică . Datorită structurii sale poroase, vermiculitul expandat este un excelent izolator termic și fonic (coeficientul de absorbție a sunetului la o frecvență de 1000 Hz este între 0,7–0,8), ceea ce îi permite să fie utilizat cu succes ca izolație în vrac atunci când se prelucrează podele și acoperișuri.

- economie. Izolarea cu vermiculit oferă economii semnificative de costuri, deoarece vermiculitul expandat economisește energie de 7-10 ori mai mult decât materialele de construcție tradiționale, cum ar fi betonul sau cărămida.

Toate aceste proprietăți determină posibilitățile neobișnuit de largi de utilizare ca materie primă multifuncțională.

Vermiculitul expandat a fost folosit cu succes în peste 200 de industrii din întreaga lume. Datorită calităților de mai sus, vermiculitul expandat este utilizat pe scară largă în construcții, industria nucleară, alimentară și chimică, agricultură, metalurgie, construcții navale.

Efectul utilizării vermiculitului ca material în vrac ignifug cu calități excelente de izolare termică și fonică a fost deja evaluat în construcții.

Utilizarea vermiculitului în construcții are avantaje clare față de utilizarea materialelor tradiționale. Datorită acestui material, este posibil nu numai reducerea greutății structurilor individuale și îmbunătățirea calității acestora, ci și reducerea consumului de materiale valoroase, reducerea costului fundațiilor și creșterea suprafeței utile a clădirilor datorită pereților subțiri. și despărțitori.

vermiculit expandat are una dintre cele mai scăzute conductivitate termică dintre materialele termoizolante - 0,04–0,062 W / m o C. Un strat de vermiculit în vrac, având o grosime de numai 12 cm, în zidărie asigură o izolație termică care îndeplinește cerințele moderne.

Izolarea de rambleu a mansardelor și a podelelor.

Un strat gros de 5 cm de vermiculit care acoperă podelele mansardei reduce pierderile de căldură cu 75%, iar un strat gros de 7,5 cm reduce pierderile de căldură cu 85%. Un strat gros de 10 cm de vermiculit va creste protectia termica cu 92%! Adesea, în poduri, vermiculitul este plasat în saci, ceea ce face ușoară demontarea izolației dacă este necesar.

Materialele pe bază de vermiculit expandat sunt eficiente în rezolvarea problemelor de incendiu și de protecție împotriva incendiilor. Punctul de topire ridicat (1350°C), reflectivitatea semnificativă și rezistența ridicată la căldură a vermiculitului au devenit factori decisivi în crearea plăcilor și blocurilor de vermiculit ignifuge. Acesta este un material ecologic, care, pe lângă rezistența ridicată la foc, are o absorbție excelentă a sunetului și o performanță de izolare termică.

Utilizarea vermiculitului în diferite etape de construcție și în diferite calități vă permite să rezolvați mai multe probleme simultan. Protecția structurilor împotriva incendiilor, conservarea căldurii, izolarea fonică atât în exteriorul clădirii, cât și în interiorul dintre camere și îmbunătățirea acestora - într-un cuvânt, astăzi gama de utilizare a vermiculitului în construcții este destul de largă, iar în viitor, odată cu dezvoltarea tehnologiilor de construcție , va crește semnificativ.

Perlit expandat.

Perlit (hidroxid de obsidian) este o rocă de origine vulcanică (de fapt, sticlă de origine vulcanică). Compoziţie chimică: Si02 -75,5; A1203 -13,6; Fe203 - 1,0; CaO-1,0; MgO - 0,3; Na20 - 3,8; K20 - 4,8. O caracteristică distinctivă a perlitului din alte pahare vulcanice este că atunci când este încălzit la o anumită temperatură în intervalul său de înmuiere, acesta se extinde de la patru până la douăzeci de ori volumul său original.

Acest proces de umflare are loc datorită prezenței a două până la șase procente de apă legată în perlitul natural. Când această rocă este încălzită rapid peste 870°C, ea explodează ca<поп корна>, deoarece apa legată, evaporându-se, creează nenumărate bule minuscule în particulele vitrificate înmuiate. Deoarece perlitul este o formă de sticlă naturală, este inert din punct de vedere chimic și are un pH de aproximativ 7.

P  Produsele din plăci Erlitovye-PC sunt utilizate pentru izolarea termică a structurilor de clădiri ale clădirilor și structurilor rezidențiale, publice și industriale.

Produsele din plăci Erlitovye-PC sunt utilizate pentru izolarea termică a structurilor de clădiri ale clădirilor și structurilor rezidențiale, publice și industriale.

Plăcile de perlit-ciment sunt destinate izolației termice a structurilor clădirilor și structurilor publice și industriale, precum și pentru izolarea termică a echipamentelor industriale la o temperatură a suprafeței izolate de până la 600 ° C (inclusiv cazane DKVR și DE).

Foto.11.19. placa de perlit

Plăcile de ciment perlit sunt ambalate în 8 plăci per pachet. Există 80 de farfurii în 1 metru cub = 10 pachete.

Caracteristicile fizice și mecanice ale plăcilor: 1. Densitatea, kg/m 3 320±25;

2. Rezistența la încovoiere, kgf/cm 2 2,5; 3. Conductivitate termică, W/m o C 0,070-0,120; 4. Temperatura, °C până la 600; 5. Dimensiune, mm 500x500x50.

Pietriș de argilă expandată. Argila expandată este un material de construcție poros ușor, obținut prin arderea argilei sau șisturii. Pietrișul de argilă expandată are o formă ovală. Piatra zdrobită din argilă expandată diferă doar prin aceea că boabele sale sunt în cea mai mare parte de formă cubică, cu margini și colțuri ascuțite. De asemenea, se produce sub formă de nisip - nisip argilos expandat (vezi cap. 3).

Pietriș shungizit. shungizite obtinut prin umflarea rocilor ce contin sisturi zdrobite continand 1,2 - 5% substanta schungit. Aceasta este o formă specială de carbon, constând din particule cu o dimensiune de 0,2 microni, distribuite uniform în masa de silicat.

Materia organică este un compus chimic care conține carbon. Singurele excepții sunt acidul carbonic, carburile, carbonații, cianurile și oxizii de carbon.

Poveste

Termenul în sine materie organică» a apărut în viața de zi cu zi a oamenilor de știință de pe scenă dezvoltare timpurie chimie. În acel moment, viziuni vitaliste asupra lumii dominau. A fost o continuare a tradițiilor lui Aristotel și Pliniu. În această perioadă, experții erau ocupați să împartă lumea în vie și nevii. În același timp, toate substanțele, fără excepție, au fost clar împărțite în minerale și organice. Se credea că pentru sinteza compușilor substanțelor „vii” era nevoie de o „tărie” specială. Este inerentă tuturor ființelor vii, iar elementele organice nu pot fi formate fără ea.

E amuzant pentru stiinta moderna afirmația a dominat foarte mult timp, până când în 1828 Friedrich Wöhler a respins-o experimental. El a reușit să obțină uree organică din cianat de amoniu anorganic. Acest lucru a împins chimia înainte. Cu toate acestea, împărțirea substanțelor în organice și anorganice a fost păstrată în prezent. Ea stă la baza clasificării. Sunt cunoscute aproape 27 de milioane compusi organici.

De ce există atât de mulți compuși organici?

Materia organică este, cu câteva excepții, un compus de carbon. De fapt, acesta este un element foarte curios. Carbonul este capabil să formeze lanțuri din atomii săi. Este foarte important ca legătura dintre ele să fie stabilă.

În plus, carbonul din substanțele organice prezintă o valență - IV. De aici rezultă că acest element este capabil să formeze legături cu alte substanțe nu numai simple, ci și duble și triple. Pe măsură ce multiplicitatea lor crește, lanțul de atomi va deveni mai scurt. În același timp, stabilitatea conexiunii crește doar.

De asemenea, carbonul are capacitatea de a forma structuri plate, liniare și tridimensionale. De aceea există atât de multe substanțe organice diferite în natură.

Compus

După cum am menționat mai sus, materia organică este compuși de carbon. Și acest lucru este foarte important. apar atunci când este asociat cu aproape orice element al tabelului periodic. În natură, cel mai adesea compoziția lor (pe lângă carbon) include oxigen, hidrogen, sulf, azot și fosfor. Restul elementelor sunt mult mai rare.

Proprietăți

Deci, materia organică este un compus de carbon. Cu toate acestea, există câteva criterii importante pe care trebuie să le îndeplinească. Toate substanțele de origine organică au proprietăți comune:

1. Tipologia diferită a legăturilor existente între atomi duce inevitabil la apariția izomerilor. În primul rând, ele sunt formate prin combinația de molecule de carbon. Izomerii sunt substanțe diferite care au aceeași greutate moleculară și aceeași compoziție, dar proprietăți chimice și fizice diferite. Acest fenomen se numește izomerie.

2. Un alt criteriu este fenomenul de omologie. Acestea sunt serii de compuși organici, în care formula substanțelor învecinate diferă de cele anterioare printr-o grupă CH2. Această proprietate importantă este aplicată în știința materialelor.

Care sunt clasele de substanțe organice?

Există mai multe clase de compuși organici. Sunt cunoscute de toată lumea. lipide și carbohidrați. Aceste grupe pot fi numite polimeri biologici. Ele sunt implicate în metabolismul la nivel celular în orice organism. De asemenea, în acest grup sunt incluși acizii nucleici. Deci putem spune că materia organică este ceea ce mâncăm în fiecare zi, din ce suntem făcuți.

Veverițe

Proteinele sunt formate din componente structurale - aminoacizi. Aceștia sunt monomerii lor. Proteinele mai sunt numite și proteine. Sunt cunoscute aproximativ 200 de tipuri de aminoacizi. Toate se găsesc în organismele vii. Dar doar douăzeci dintre ele sunt componente ale proteinelor. Se numesc de bază. Dar termeni mai puțin populari pot fi găsiți și în literatură - aminoacizi proteinogeni și formatori de proteine. Formula acestei clase de materie organică conține componente amină (-NH 2) și carboxil (-COOH). Ele sunt conectate între ele prin aceleași legături de carbon.

Funcțiile proteinelor

Proteinele din organismul plantelor și animalelor îndeplinesc multe funcții importante. Dar principalul este structural. Proteinele sunt componentele principale ale membranei celulare și ale matricei organitelor din celule. În corpul nostru, toți pereții arterelor, venelor și capilarelor, tendoanelor și cartilajelor, unghiilor și părului constau în principal din diferite proteine.

Următoarea funcție este enzimatică. Proteinele acționează ca enzime. Ele catalizează reacțiile chimice din organism. Ele sunt responsabile pentru descompunerea nutrienților în tractul digestiv. La plante, enzimele fixează poziția carbonului în timpul fotosintezei.

Unele transportă diferite substanțe în organism, cum ar fi oxigenul. Materia organică este, de asemenea, capabilă să li se alăture. Așa funcționează funcția de transport. Proteinele transportă ioni de metal prin vasele de sânge acid gras, hormoni și, bineînțeles, dioxid de carbon și hemoglobină. Transportul are loc și la nivel intercelular.

Compușii proteici - imunoglobulinele - sunt responsabili de funcția de protecție. Aceștia sunt anticorpi din sânge. De exemplu, trombina și fibrinogenul sunt implicate activ în procesul de coagulare. Astfel, ele previn pierderile mari de sânge.

Proteinele sunt, de asemenea, responsabile pentru funcția de contracție. Datorită faptului că protofibrilele de miozină și actină efectuează în mod constant mișcări de alunecare una față de alta, fibrele musculare se contractă. Dar procese similare apar în organismele unicelulare. Mișcarea flagelilor bacterieni este, de asemenea, direct legată de alunecarea microtubulilor, care sunt de natură proteică.

Oxidarea substanțelor organice eliberează o cantitate mare de energie. Dar, de regulă, proteinele sunt consumate pentru nevoile energetice foarte rar. Acest lucru se întâmplă atunci când toate stocurile sunt epuizate. Lipidele și carbohidrații sunt cele mai potrivite pentru aceasta. Prin urmare, proteinele pot îndeplini o funcție energetică, dar numai în anumite condiții.

Lipidele

Materia organică este, de asemenea, un compus asemănător grăsimii. Lipidele aparțin celor mai simple molecule biologice. Sunt insolubile în apă, dar se descompun în soluții nepolare, cum ar fi benzina, eterul și cloroformul. Ele fac parte din toate celulele vii. Din punct de vedere chimic, lipidele sunt alcooli și acizi carboxilici. Cele mai cunoscute dintre ele sunt grăsimile. În corpul animalelor și al plantelor, aceste substanțe îndeplinesc multe funcții importante. Multe lipide sunt folosite în medicină și industrie.

Funcțiile lipidelor

Aceste substanțe chimice organice, împreună cu proteinele din celule, se formează membrane biologice. Dar funcția lor principală este energia. Când moleculele de grăsime sunt oxidate, se eliberează o cantitate imensă de energie. Se duce la formarea de ATP în celule. Sub formă de lipide, o cantitate semnificativă de rezerve de energie se poate acumula în organism. Uneori, acestea sunt chiar mai mult decât necesare pentru punerea în aplicare a vieții normale. Cu modificări patologice în metabolismul celulelor „de grăsime”, acesta devine mai mult. Deși, în mod corect, trebuie remarcat faptul că astfel de rezerve excesive sunt pur și simplu necesare pentru hibernarea animalelor și plantelor. Mulți oameni cred că copacii și arbuștii se hrănesc cu sol în perioada rece. În realitate, ei consumă rezervele de uleiuri și grăsimi pe care le-au făcut în timpul verii.

La oameni și animale, grăsimile pot îndeplini și o funcție de protecție. Ele sunt depuse în țesutul subcutanat și în jurul organelor precum rinichii și intestinele. Astfel, ele servesc ca o bună protecție împotriva deteriorării mecanice, adică a șocurilor.

În plus, grăsimile au nivel scăzut conductivitate termică, care ajută la reținerea căldurii. Acest lucru este foarte important, mai ales în climatele reci. La animalele marine, stratul de grăsime subcutanat contribuie, de asemenea, la o bună flotabilitate. Dar la păsări, lipidele îndeplinesc și funcții hidrofuge și lubrifiante. Ceara le acoperă penele și le face mai elastice. Unele tipuri de plante au aceeași placă pe frunze.

Carbohidrați

Formula materiei organice C n (H 2 O) m indică faptul că compusul aparține clasei carbohidraților. Denumirea acestor molecule se referă la faptul că ele conțin oxigen și hidrogen în aceeași cantitate ca apa. Pe lângă acestea elemente chimice, azotul poate fi prezent în compuși, de exemplu.

Carbohidrații din celulă sunt grupul principal de compuși organici. Acestea sunt produse primare, sunt, de asemenea, produsele inițiale ale sintezei în plante a altor substanțe, de exemplu, alcooli, acizi organici și aminoacizi. Carbohidrații fac, de asemenea, parte din celulele animalelor și ale ciupercilor. De asemenea, se găsesc printre componentele principale ale bacteriilor și protozoarelor. Deci, într-o celulă animală sunt de la 1 la 2%, iar într-o celulă vegetală numărul lor poate ajunge la 90%.

Până în prezent, există doar trei grupe de carbohidrați:

Zaharuri simple (monozaharide);

Oligozaharide, formate din mai multe molecule de zaharuri simple conectate consecutiv;

Polizaharide, acestea includ mai mult de 10 molecule de monozaharide și derivații acestora.

Funcțiile carbohidraților

Toate substanțele organice din celulă îndeplinesc anumite funcții. Deci, de exemplu, glucoza este principala sursă de energie. Este descompus în toate celulele în timpul respirației celulare. Glicogenul și amidonul constituie principala rezervă de energie, prima la animale și cea din urmă la plante.

Carbohidrații îndeplinesc și o funcție structurală. Celuloza este componenta principală a peretelui celular al plantei. Și la artropode, chitina îndeplinește aceeași funcție. Se găsește și în celulele ciupercilor superioare. Dacă luăm ca exemplu oligozaharidele, atunci ele fac parte din membrana citoplasmatică - sub formă de glicolipide și glicoproteine. De asemenea, glicocalixul este adesea detectat în celule. Pentozele sunt implicate în sinteza acizilor nucleici. Când este inclusă în ADN, iar riboza este inclusă în ARN. De asemenea, aceste componente se găsesc în coenzime, de exemplu, în FAD, NADP și NAD.

Carbohidrații sunt, de asemenea, capabili să îndeplinească o funcție de protecție în organism. La animale, substanța heparină previne activ coagularea rapidă a sângelui. Se formează în timpul leziunilor tisulare și blochează formarea cheagurilor de sânge în vase. Heparina se găsește în cantități mari în mastocite în granule.

Acizi nucleici

Proteinele, carbohidrații și lipidele nu sunt toate clasele cunoscute de substanțe organice. Chimia include și acizi nucleici. Aceștia sunt biopolimeri care conțin fosfor. Aceștia, aflându-se în nucleul celular și citoplasma tuturor ființelor vii, asigură transmiterea și stocarea datelor genetice. Aceste substanțe au fost descoperite datorită biochimistului F. Miescher, care a studiat spermatozoizii de somon. A fost o descoperire „întâmplătoare”. Puțin mai târziu, ARN și ADN au fost găsite și în toate organismele vegetale și animale. De asemenea, acizii nucleici au fost izolați în celulele ciupercilor și bacteriilor, precum și în viruși.

În total, în natură s-au găsit două tipuri de acizi nucleici - ribonucleici (ARN) și dezoxiribonucleici (ADN). Diferența este clară din titlu. deoxiriboza este un zahăr cu cinci atomi de carbon. Riboza se găsește în molecula de ARN.

Chimia organică este studiul acizilor nucleici. Subiectele de cercetare sunt dictate și de medicină. Există multe boli genetice ascunse în codurile ADN, pe care oamenii de știință încă nu le-au descoperit.

Majoritatea materialelor termoizolante organice sunt realizate sub formă de plăci, de obicei de dimensiuni mari, ceea ce simplifică și accelerează lucrarea și reduce costul construcției.

Principala materie primă pentru fabricarea lor este lemnul sub formă de deșeuri (rumeguș, așchii, plăci, șipci) și alte materii prime vegetale cu structură fibroasă (stuf, paie, turbă de mlaștină ușor descompusă, foc de in și cânepă).

Lemnul este un material poros (porozitate - 60-70%). În plus, așchii de lemn și fibre de lemn din unele produse termoizolante (plăci din fibre, plăci aglomerate) sunt aranjate astfel încât fluxul de căldură în structură să fie direcționat nu de-a lungul, ci peste fibre, ceea ce creează o rezistență suplimentară la scurgerile de căldură. În același timp, așchii și fibre de lemn sau alte materii prime vegetale creează un fel de cușcă de armare în produsele termoizolante. În cele din urmă, utilizarea lemnului și a altor deșeuri vegetale pentru producția în masă a materialelor termoizolante este rentabilă și contribuie la soluție. problemă de mediu, adică ajută la reducerea poluării mediu inconjurator.

Pentru a crește rezistența la foc, biostabilitatea și rezistența la apă, în materialele termoizolante pe bază de materie organică se introduc substanțe ignifuge, antiseptice și hidrofuge.

placă de fibre

Plăcile fibroase sunt fabricate din lemn necomercial, deșeuri din industriile fabricii de cherestea și prelucrarea lemnului, deșeuri de hârtie, tulpini de paie, porumb, bumbac și alte plante.

Pentru a crește rezistența, durabilitatea și rezistența la foc a produselor din fibre de lemn, se folosesc aditivi speciali: emulsii apoase de rășini sintetice, emulsii de parafină, colofoniu, bitum, antiseptice și ignifuge, precum și azbest, alumină și gips.

Materiile prime vegetale sunt zdrobite în diverse agregate în prezența unei cantități mari de apă, ceea ce facilitează separarea lemnului în fibre individuale și amestecate cu aditivi speciali. După aceea, masa fibroasă fluidă este transferată într-o mașină de turnare, constând dintr-o plasă metalică fără sfârșit și o unitate de vid. Aici masa este deshidratată, compactată și tăiată în plăci individuale de o dimensiune dată, care sunt apoi prepresate și uscate.

Densitatea plăcilor de finisare izolatoare și izolatoare din fibre de lemn este de 150-350 kg/m3, conductivitatea termică este de 0,046-0,093 W/(m·K), rezistența la încovoiere nu este mai mică de 0,4-2,0 MPa.

Avantajul plăcilor este dimensiunea lor mare - lungime până la 3 m, lățime - până la 1,6 m, deoarece. aceasta contribuie la industrializarea lucrarilor de constructii si instalatii si la reducerea costurilor cu forta de munca.

Plăcile izolante sunt utilizate pentru izolarea termică și fonică a pereților, tavanelor, pardoselilor, pereților despărțitori și a pardoselilor intermediare, izolarea acoperișurilor (în special în construcția de locuințe din lemn), finisarea acustică a spațiilor speciale (studiouri radio, birouri de dactilografiere, săli de concerte).

Plăcile izolatoare standard sunt utilizate pentru izolarea suplimentară a pereților, tavanelor și podelelor, precum și pentru a crește rezistența cadrelor de pereți. Ele pot fi folosite pentru pereți interiori și tavane înainte de finisare.

Plăcile termoizolante rezistente la vânt sunt folosite pentru etanșarea și consolidarea pereților exteriori, tavanelor și acoperișurilor clădirilor.

Plăcile izolatoare de podea sunt folosite ca suport „plutitor” pentru parchet și parchet laminat. Placa nivelează suprafața de sub parchet, izolează podeaua și crește semnificativ izolarea fonică.

Alături de avantajele plăcilor din fibră de lemn, există și dezavantaje. Au o absorbție mare de apă (până la 18% pe zi), se caracterizează printr-o higroscopicitate semnificativă (până la 15% în condiții normale), își schimbă dimensiunea atunci când umiditatea mediului se modifică și se pot dezvolta în ele ciuperci care distrug lemnul. Astfel de plăci se aprind mai ușor decât lemnul obișnuit.

Introducerea de antiseptice și retardanți de flacără în compoziția lor face posibilă reducerea degradarii plăcilor de fibre și creșterea rezistenței la foc.

Plăci aglomerate

Aceste materiale sunt produse obținute prin presarea așchiilor de lemn cu adaos de rășini sintetice.

Ca și plăcile de fibre, au densități diferite. Pentru izolarea termică se folosesc așa-numitele plăci ușoare, în timp ce pentru scopuri structurale și de finisare se folosesc cele ușoare-grele și grele.

Plăcile ușoare sunt fabricate din aceleași materii prime și folosesc aceeași tehnologie ca plăcile ușoare și grele. Singura diferență este că la fabricarea plăcilor ușoare, consumul de polimer este mai mic (cu 6-8%), iar presiunea în timpul presarii este mai mică decât la fabricarea celor structurale și de finisare.

Plăcile din PAL se obțin prin presarea la cald a unei mase care conține aproximativ 90% materii prime organice fibroase (cel mai adesea așchii subțiri de lemn) și 8-12% rășini sintetice.

Plăcile din PAL sunt produse în unic și multistrat. De exemplu, într-o placă cu trei straturi, stratul mijlociu poros constă din așchii relativ mari, iar straturile de suprafață sunt făcute din așchii plate subțiri de aceeași grosime.

Plăcile aglomerate ușoare au mm lungime, mm lățime și 13 până la 25 mm grosime. Densitatea medie este de - 250-400 kg/m3. Avantajul lor față de plăcile de fibre este o tehnologie de fabricație mai simplă, sunt mai durabile, dar au o densitate ceva mai mare. Alte proprietăți ale plăcilor de particule și domeniile lor de aplicare sunt aceleași cu cele ale plăcilor de fibre. Ele costă aproximativ la fel ca plăcile de fibre.

Acest material termoizolant este un tip de beton ușor realizat dintr-un amestec selectat rațional de ciment, agregate organice, aditivi chimici și apă. Agregatele organice pot fi de origine diferită și cu forme diferite de particule (deșeuri de copaci zdrobite, stuf, foc de cânepă sau in, coji de floarea soarelui). Cimentul Portland este folosit mai des ca liant, mai rar alți lianți anorganici. Tehnologia de fabricare a produselor din beton lemnos este în multe privințe similară cu cea din producția de produse din beton obișnuit.

Există beton din lemn termoizolant (densitate până la 500 kg/m3) și structural și termoizolant (densitate până la 700 kg/m3). Conductivitatea termică a betonului din lemn este de 0,1-0,126 W / (m K). Materialul aparține categoriei de materiale greu de luptat și cu ardere lentă.

Betonul din lemn este utilizat pentru construcția de pereți cortină și autoportanți și pereți despărțitori, precum și un material termoizolant în pereți, pereți despărțitori și acoperiri ale clădirilor în diverse scopuri.

Plăci de fibre

Acest material de placă este de obicei realizat din așchii de lemn special (lână de lemn) și un liant anorganic. Lâna de lemn se obține la mașini speciale sub formă de panglici subțiri și înguste. Cimentul Portland este folosit ca liant, mai rar liant de magnezie.

Lâna de lemn este mai întâi mineralizată cu o soluție de clorură de calciu, sticla lichida sau alumină sulfuroasă, apoi amestecată cu ciment și apă. Plăcile sunt turnate sub presiune de 0,5 MPa și trimise pentru întărire în camerele de întărire. Plăcile întărite sunt uscate până la un conținut de umiditate de cel mult 20%.

Plăcile au lungimea de 240 și 300 cm, lățimea de 60 și 120 cm, grosimea de 3-15 cm.După densitatea lor, se împart în clasele F-300 (plăci termoizolante) și F-400. , F-500 (plăci fibroizolante-constructive). Conductivitate termică - 0,08-0,1 W / (m K).

Placa de fibre nu arde cu flacără deschisă, este ușor de prelucrat: poate fi tăiată, găurită și bătută cuie în ea. Absorbția de apă a plăcilor din fibre de ciment - nu mai mult de 35-45%. La umiditate peste 35%, poate fi afectat de ciuperca casei, așa că trebuie protejat de umiditate - în special prin tencuială. Suprafața aspră a plăcii de fibre favorizează o bună aderență la tencuială.

Fibrolitul de magnezie se face fără mineralizare specială, deoarece magnezitul caustic este amestecat cu soluții apoase de săruri de magnezie, care leagă substanțele solubile în apă conținute în lemn.

Produse de izolare cu turbă

Acest material termoizolant este obținut din turbă prin turnare și tratament termic.

Materia primă pentru producția de produse din turbă este mușchi ușor descompus - sphagnum („mușchi alb”) din straturile superioare ale turbării, care și-a păstrat structura fibroasă și nu este folosit ca combustibil sau îngrășământ agricol. Aproximativ 50% din rezervele mondiale de turbă se află în Rusia. Există două moduri de a face produse izolatoare de turbă - umede și uscate.

Plăcile termoizolante din turbă se caracterizează printr-o structură fibroasă omogenă cu o structură fin poroasă cu pori comunicanți deschiși. Valorile absolute ale porozității plăcilor de turbă variază de la 84-91%.

În timpul producției de plăci de turbă, structura turbei este ușor deranjată, iar densitatea medie a acestora este apropiată de acest indicator pentru turba brută. Se produc plăci de turbă cu o densitate de 170-260 kg/m3. Rezistența la încovoiere a plăcilor de turbă este de 0,3-0,5 MPa, ceea ce asigură condiții satisfăcătoare pentru transportul și instalarea acestora.

Absorbția de apă în plăcile de turbă este destul de mare. Structura extrem de poroasă a acestui tip de TIM contribuie la umezirea sa capilară și higroscopică. Deci, absorbția de apă a plăcilor obișnuite (în greutate) timp de 24 de ore este de 190-180%, iar a celor speciale rezistente la apă - 50%.

Conductivitatea termică a plăcilor de turbă în stare uscată este scăzută datorită structurii mixte fin poroase și originii organice a fazei solide și este de 0,052-0,075 W/(m·K).

Plăcile de turbă sunt materiale combustibile. Temperatura de aprindere este de aproximativ 160°C, iar autoaprinderea este de aproximativ 300°C.

Temperatura limită pentru depozitarea și funcționarea plăcilor de turbă este de 100°C; cu toate acestea, ea poate fi crescută dacă în compoziția lor se introduc ignifuge.

În țara noastră există aproximativ 10 întreprinderi producătoare de plăci de turbă.

Dimensiunile plăcilor de turbă sunt de obicei 1000x500x30 mm.

În funcție de scop, acestea pot fi:

- impermeabil - B,

- ignifug - Oh,

- biostabil - B,

- complex, având 2 sau 3 din proprietățile de mai sus,

- comun.

Aceste produse termoizolante sunt utilizate pentru izolarea termică a structurilor de închidere ale clădirilor de clasa a III-a și a suprafețelor echipamentelor industriale cu o temperatură de funcționare de la - 60°C până la 100°C.

Ecowool - material lemnos, realizat din deșeuri de hârtie. 80% din ecowool constă din hârtie de ziar, iar 20% este nevolatilă, sigură pentru aditivi pentru sănătate care servesc ca antiseptice și ignifuge.

ansamblu clădire termoizolant

Ecowool permite clădirii să „respire”. Nu conține substanțe chimice volatile periculoase pentru sănătatea umană. Borul și acidul boric, care fac parte din ecowool, datorită proprietăților lor antiseptice, protejează ecowool și structurile din lemn în contact cu aceasta de degradare și boli fungice. Compușii de bor, care au proprietăți insecticide, nu permit insectelor și rozătoarelor să pornească în materiale termoizolante.

Ecowool aparține grupului de materiale cu ardere lentă. În caz de incendiu, compușii de bor ai ecowool eliberează apă de cristalizare: izolația este umezită și întârzie răspândirea focului. La aprindere, ecowool nu emite gaze toxice.

Densitatea medie în structuri este de 35-65 kg/m3. Conductivitate termică - 0,041 W / (m K).

Pâslă de construcție

Trăsăturile caracteristice ale materialelor din pâslă sunt structura lor fibroasă, de origine organică (fibre sintetice, fibre animale - lână - sau de origine vegetală).

Din punct de vedere al calităților de termoizolație, cele mai eficiente sunt deșeurile sintetice de iernire (izolație de îmbrăcăminte), shevelin (câulă de in), pâslă de construcție (panouri din lână animală laminată, covorașe de folie de plastic umplute cu deșeuri de blană sintetică, deșeuri de filamente sau pâslă din fibre sintetice). Densitatea medie a unor astfel de materiale este de 10-80 kg/m3, conductivitatea termică este de 0,03-0,07 W/(m·K).

Pentru a preveni apariția molilor, pâsla este impregnată cu o soluție de fluorură de sodiu 3% și uscată bine. După prelucrare mecanică, pâsla are formă de panouri de 2x2 m.

Acest material este combustibil și este utilizat în principal în clădirile din lemn: pentru izolarea ușilor exterioare, tocurilor de ferestre, pentru izolarea termică și fonică a pereților și tavanelor sub tencuială, izolarea colțurilor exterioare în casele din busteni, pentru lucrări de ferestre și uși.

Pâslele impregnate cu mortar de argilă sunt folosite în lucrările la cuptor pentru stingerea incendiilor.

Acesta este un material termoizolant sub formă de plăci presate din tulpinile stufului obișnuit.

În funcție de locația tulpinilor, plăcile sunt transversale și longitudinale. Plăcile de stuf sunt realizate din stuf sau stuf de tăiere toamnă-iarnă. Pentru producerea stufului se folosesc plante mobile, dotate cu prese performante, pe care se efectuează presare, precum și străpungere cu sârmă și plăci de tundere.

Densitatea stufului în funcție de gradul de presare este de 175-250 kg/m3, conductivitatea termică este de 0,046-0,093 W/(m·K), rezistența finală la încovoiere este de 0,5-0,1 MPa.

Stufurile putrezesc atunci când sunt ude, nu țin unghiile, se pot aprinde și sunt susceptibile de a fi afectate de rozătoare. Aceste neajunsuri pot fi reduse prin impregnarea plăcilor cu antiseptice sau tencuieli.

Ei produc placi cu lungimea de mm, latimea mm, grosimea de 30-100 mm. Grade de densitate - 175, 200 și 250, rezistență la încovoiere - până la 0,5 MPa.

Stufurile sunt folosite pentru a umple pereții clădirilor cu cadru, pentru a instala pereții despărțitori, pentru a izola tavanele și acoperirile în construcții joase și pentru izolarea termică a spațiilor industriale mici din construcțiile agricole. Acesta este unul dintre cele mai ieftine TIM-uri.

Plăci de plută

Plăcile izolatoare din plută sunt realizate din scoarță de stejar de plută. Acesta este un material natural natural fără vârstă. Celula care alcătuiește dopul (sunt aproximativ 40 de milioane în 1 cm3) este formată dintr-o cantitate minimă de materie solidă și o cantitate maximă de aer.

O altă caracteristică a plutei este compoziția pereților celulelor. Fiecare perete este format din 5 straturi: 2 straturi de fibre, care sunt adiacente aerului din celula, 2 straturi dense si grase; impermeabil la apă și un strat lemnos final care rigidizează celula și formează structura finală.

Materialele din plută sunt ușoare, puternice la compresiune și îndoire. În plus, acest material nu cedează la contracție și degradare. Pluta nu este expusă la alcalii. Este ușor de tăiat, ceea ce garantează o muncă curată și rapidă. Pluta este inertă din punct de vedere chimic și foarte durabilă. Nu mucegăește niciodată, iar proprietățile sale fizice practic nu se schimbă în timp, rezistă bine atacurilor rozătoarelor. Dacă acest material este instalat, de exemplu, pe pereți (tavan) sau pe podea în camera de lucru, atunci protejează oamenii de expunerea la radiații. Pluta nu conduce electricitatea și nu acumulează electricitate statică.

Materialele din plută nu ard, ci doar mocnesc (în prezența unei surse de flacără deschisă); după tratarea cu compuși rezistenți la foc, ele aparțin clasei de inflamabilitate BT. Când mocnește, pluta nu emite fenoli și formaldehide.

Material termoizolant RAIVE

Materialul este realizat pe baza de fibre celulozice si are proprietati excelente de izolare termica.

RAVE nu reține umezeala și nu o transferă în clădire. Nu se evaporă și nu se prăbușește în încăperile cu umiditate ridicată și temperatură ridicată (băi, saune). Fibrele nu emit substanțe nocive, nu poluează aerul, nu provoacă reacții alergice la utilizator. Izolația RAVE este ușoară, este ușor de montat și fixat în caneluri și deschideri la asamblarea unei clădiri.

În ceea ce privește proprietățile sale fizice, un astfel de TIM este asemănător cu un copac, are o durată de viață lungă, nefiind nevoie de întreținere pe toată perioada de funcționare a unei structuri din lemn și, cel mai important, o casă cu izolație RAVE respiră. Acest material are proprietăți excelente de izolare fonică și de praf, reduce zgomotul de fundal și menține aerul din interior curat.

Conductivitate termică - 0,023 W / (m K).

Bloc de izolare RAIVE:

Conductivitate termică - 0,03 W / (m K).

Densitatea medie este de aproximativ 25 kg/m3.

În trecut, oamenii de știință au împărțit toate substanțele din natură în cele neînsuflețite și vii, inclusiv regnurile animale și vegetale printre acestea din urmă. Substanțele din primul grup se numesc minerale. Iar cele care au intrat în al doilea, au început să fie numite substanțe organice.

Ce se înțelege prin asta? Clasa de substanțe organice este cea mai extinsă dintre toate compuși chimici cunoscut oamenilor de știință moderni. La întrebarea care sunt substanțele organice se poate răspunde după cum urmează - aceștia sunt compuși chimici care includ carbon.

Vă rugăm să rețineți că nu toți compușii care conțin carbon sunt organici. De exemplu, corbide și carbonați, acidul carbonic și cianurile, oxizii de carbon nu sunt printre ele.

De ce există atât de multe substanțe organice?

Răspunsul la această întrebare constă în proprietățile carbonului. Acest element este curios prin faptul că este capabil să formeze lanțuri din atomii săi. Și, în același timp, legătura de carbon este foarte stabilă.

În plus, în compușii organici, prezintă o valență ridicată (IV), adică capacitatea de a forma legături chimice cu alte substanțe. Și nu numai single, ci și dublu și chiar triplu (în rest - multipli). Pe măsură ce multiplicitatea legăturilor crește, lanțul de atomi devine mai scurt, iar stabilitatea legăturilor crește.

Și carbonul este înzestrat cu capacitatea de a forma structuri liniare, plate și tridimensionale.

De aceea substanțele organice din natură sunt atât de diverse. Puteți verifica cu ușurință singur: stați în fața unei oglinzi și priviți cu atenție reflexia dvs. Fiecare dintre noi este un manual ambulant de chimie organică. Gândiți-vă: cel puțin 30% din masa fiecărei celule sunt compuși organici. Proteinele care ți-au construit corpul. Carbohidrații, care servesc drept „combustibil” și sursă de energie. Grăsimi care stochează rezerve de energie. Hormoni care controlează funcția organelor și chiar comportamentul tău. Enzime care declanșează reacții chimice în interiorul tău. Și chiar și „codul sursă”, firele de ADN, sunt toți compuși organici pe bază de carbon.

Compoziția substanțelor organice

După cum am spus la început, principalul material de construcție pentru materia organică este carbonul. Și practic orice elemente, combinându-se cu carbonul, pot forma compuși organici.

În natură, cel mai adesea în compoziția substanțelor organice sunt hidrogen, oxigen, azot, sulf și fosfor.

Structura substanțelor organice

Diversitatea substanțelor organice de pe planetă și diversitatea structurii lor pot fi explicate prin trăsăturile caracteristice ale atomilor de carbon.

Vă amintiți că atomii de carbon sunt capabili să formeze legături foarte puternice între ei, conectându-se în lanțuri. Rezultatul sunt molecule stabile. Modul în care atomii de carbon se leagă împreună (aranjați într-un model în zig-zag) este unul dintre caracteristici cheie clădirile ei. Carbonul se poate combina atât în lanțuri deschise, cât și în lanțuri închise (ciclice).

De asemenea, este important ca structura substanțelor chimice să le afecteze direct Proprietăți chimice. Un rol semnificativ îl joacă și modul în care atomii și grupurile de atomi dintr-o moleculă se afectează reciproc.

Datorită particularităților structurii, numărul de compuși de carbon de același tip ajunge la zeci și sute. De exemplu, putem considera compușii hidrogen ai carbonului: metan, etan, propan, butan etc.

De exemplu, metanul - CH4. O astfel de combinație de hidrogen cu carbon în condiții normale este în stare gazoasă starea de agregare. Când apare oxigenul în compoziție, se formează un lichid - alcool metilic CH 3 OH.

Nu numai substanțele cu compoziție calitativă diferită (ca în exemplul de mai sus) prezintă proprietăți diferite, dar și substanțele cu aceeași compoziție calitativă sunt capabile de acest lucru. Un exemplu este capacitatea diferită a metanului CH4 şi a etilenei C2H4 de a reacţiona cu bromul şi clorul. Metanul este capabil de astfel de reacții numai atunci când este încălzit sau sub lumină ultravioletă. Și etilena reacționează chiar și fără iluminare și încălzire.

Luați în considerare această opțiune: compoziția calitativă a compușilor chimici este aceeași, cea cantitativă este diferită. Atunci proprietățile chimice ale compușilor sunt diferite. Ca și în cazul acetilenei C 2 H 2 și benzenului C 6 H 6.

Nu ultimul rol în această varietate este jucat de astfel de proprietăți ale substanțelor organice, „legate” de structura lor, cum ar fi izomeria și omologia.

Imaginați-vă că aveți două substanțe aparent identice - aceeași compoziție și aceeași formulă moleculară pentru a le descrie. Dar structura acestor substanțe este fundamental diferită, din care rezultă diferența de chimie și proprietăți fizice. De exemplu, formula moleculară C 4 H 10 poate fi scrisă pentru două substanțe diferite: butan și izobutan.

Vorbim despre izomerii- compuși care au aceeași compoziție și greutate moleculară. Dar atomii din moleculele lor sunt localizați într-o ordine diferită (structură ramificată și neramificată).

Cu privire la omologie- aceasta este o caracteristică a unui astfel de lanț de carbon în care fiecare membru următor poate fi obținut prin adăugarea unei grupe CH2 la cea anterioară. Fiecare serie omoloagă poate fi exprimată printr-o formulă generală. Și cunoscând formula, este ușor de determinat compoziția oricăruia dintre membrii seriei. De exemplu, omologii metanului sunt descriși prin formula CnH2n+2.

Pe măsură ce se adaugă „diferența omoloagă” CH2, legătura dintre atomii substanței este întărită. Să luăm seria omoloagă a metanului: primii patru termeni ai săi sunt gaze (metan, etan, propan, butan), următorii șase sunt lichide (pentan, hexan, heptan, octan, nonan, decan) și apoi substanțe în stare solidă. de agregare urmează (pentadecan, eicosan etc.). Și cu cât legătura dintre atomii de carbon este mai puternică, cu atât greutatea moleculară, punctele de fierbere și de topire ale substanțelor sunt mai mari.

Ce clase de substanțe organice există?

Substanțele organice de origine biologică includ:

- proteine;

- carbohidrați;

- acizi nucleici;

- lipide.

Primele trei puncte pot fi numite și polimeri biologici.

O clasificare mai detaliată a substanțelor chimice organice acoperă substanțele nu numai de origine biologică.

Hidrocarburile sunt:

- compuși aciclici:

- hidrocarburi saturate (alcani);

- hidrocarburi nesaturate:

- alchene;

- alchine;

- alcadiene.

- compuși ciclici:

- compuși carbociclici:

- aliciclic;

- aromatice.

- compuși heterociclici.

- compuși carbociclici:

Există și alte clase de compuși organici în care carbonul se combină cu alte substanțe decât hidrogenul:

- alcooli și fenoli;

- aldehide și cetone;

- acizi carboxilici;

- esteri;

- lipide;

- carbohidrați:

- monozaharide;

- oligozaharide;

- polizaharide.

- mucopolizaharide.

- amine;

- aminoacizi;

- proteine;

- acizi nucleici.

Formule ale substanțelor organice pe clase

Exemple de substanțe organice

După cum vă amintiți, în corpul uman, diferite tipuri de substanțe organice stau la baza fundațiilor. Acestea sunt țesuturile și fluidele noastre, hormonii și pigmenții, enzimele și ATP și multe altele.

În corpul oamenilor și al animalelor, proteinele și grăsimile sunt prioritare (jumătate din greutatea uscată a unei celule animale este proteine). În plante (aproximativ 80% din masa uscată a celulei) - pentru carbohidrați, în primul rând complecși - polizaharide. Inclusiv pentru celuloză (fără de care nu ar exista hârtie), amidon.

Să vorbim despre unele dintre ele mai detaliat.

De exemplu, despre carbohidrați. Dacă ar fi posibil să se ia și să se măsoare masele tuturor substanțelor organice de pe planetă, carbohidrații ar fi cei care ar câștiga această competiție.

Ele servesc ca sursă de energie în organism, sunt materiale de construcție pentru celule și, de asemenea, asigură furnizarea de substanțe. Plantele folosesc amidon în acest scop și glicogen pentru animale.

În plus, carbohidrații sunt foarte diversi. De exemplu, carbohidrați simpli. Cele mai comune monozaharide din natură sunt pentozele (inclusiv deoxiriboza, care face parte din ADN) și hexozele (glucoza, care vă este bine cunoscută).

Ca și cărămizile, la un șantier mare al naturii, polizaharidele sunt construite din mii și mii de monozaharide. Fără ele, mai exact, fără celuloză, amidon, nu ar exista plante. Da, iar animalele fără glicogen, lactoză și chitină le-ar fi greu.

Să ne uităm cu atenție veverite. Natura este cel mai mare maestru al mozaicurilor și puzzle-urilor: din doar 20 de aminoacizi, în corpul uman se formează 5 milioane de tipuri de proteine. Proteinele au, de asemenea, multe funcții vitale. De exemplu, construcția, reglarea proceselor din organism, coagularea sângelui (există proteine separate pentru aceasta), mișcarea, transportul anumitor substanțe în organism, sunt, de asemenea, o sursă de energie, sub formă de enzime acționează ca un catalizator pentru reactii, asigura protectie. Anticorpii joacă un rol important în protejarea organismului de influențele externe negative. Și dacă în reglaj fin corpul este în discordie, anticorpii, în loc să distrugă dușmanii externi, pot acționa ca agresori asupra propriilor organe și țesuturi ale corpului.

Proteinele sunt, de asemenea, împărțite în simple (proteine) și complexe (proteine). Și au proprietăți inerente doar lor: denaturare (distrugere, pe care ați observat-o de mai multe ori când ați fiert un ou fiert tare) și renaturare (această proprietate este utilizată pe scară largă la fabricarea de antibiotice, concentrate alimentare etc.).

Să nu ignorăm și lipide(grasimi). În corpul nostru, ele servesc ca o sursă de rezervă de energie. Ca solvenți, ei ajută la cursul reacțiilor biochimice. Participați la construcția corpului - de exemplu, la formarea membranelor celulare.

Și încă câteva cuvinte despre compuși organici atât de curioși precum hormoni. Sunt implicați în reacții biochimice și metabolism. Acești hormoni mici fac bărbați bărbați (testosteron) și femei femei (estrogen). Ne fac fericiți sau tristi (hormonii tiroidieni joacă un rol important în schimbările de dispoziție, iar endorfinele dau un sentiment de fericire). Și chiar determină dacă suntem „bufnițe” sau „lacăte”. Indiferent dacă ești gata să studiezi târziu sau preferi să te trezești devreme și să-ți faci temele înainte de școală, nu doar rutina ta zilnică decide, ci și câțiva hormoni suprarenali.

Concluzie

Lumea materiei organice este cu adevărat uimitoare. Este suficient să vă adânciți puțin în studiul său pentru a vă tăia respirația din sentimentul de rudenie cu toată viața de pe Pământ. Două picioare, patru sau rădăcini în loc de picioare - toți suntem uniți de magia laboratorului chimic al mamei natură. Face ca atomii de carbon să se alăture în lanțuri, să reacționeze și să creeze mii de astfel de compuși chimici diverși.

Acum aveți un scurt ghid de chimie organică. Desigur, nu toate informațiile posibile sunt prezentate aici. Unele puncte pe care poate fi necesar să le clarificați singur. Dar puteți folosi oricând traseul pe care l-am planificat pentru cercetarea dumneavoastră independentă.

De asemenea, puteți folosi definiția materiei organice, clasificarea și formulele generale ale compușilor organici și informații generale despre aceștia în articol pentru a vă pregăti pentru orele de chimie de la școală.

Spune-ne în comentarii ce secțiune de chimie (organică sau anorganică) îți place cel mai mult și de ce. Nu uitați să „distribuiți” articolul pe rețelele de socializare pentru ca și colegii tăi să-l folosească.

Vă rugăm să raportați dacă găsiți vreo inexactitate sau eroare în articol. Cu toții suntem oameni și toți facem greșeli uneori.

site, cu copierea integrală sau parțială a materialului, este necesară un link către sursă.

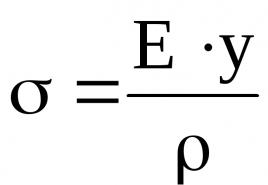

CAPITOLUL 2

MATERIALE DE CONSTRUCȚII ORGANICE

În funcție de compoziția chimică, toate materialele de construcție pot fi împărțite condiționat în organice și anorganice. Materialele organice includ: lemnul, lianții organici, care pot apărea atât în natură, cât și pot fi obținuți prin oxidarea profundă a uleiului, precum și polimerii sintetizati.

2.1. Lemn

Lemnul a fost folosit mult timp în construcții datorită unui număr de proprietăți pozitive inerente: rezistență ridicată cu o densitate medie scăzută (KKK = 0,7 - 0,8), conductivitate termică scăzută, ușurință de prelucrare și efect decorativ. În construcții se folosesc atât specii de conifere, cât și de foioase. Zona de utilizare rațională a acestora este prezentată în tabel. 2.1.

Tabelul 2.1

Utilizarea coniferelor și a lemnului de esență tare în construcții

|

Aplicație in constructie |

specii de arbori |

|||||

|

foioase |

||||||

| pin, |

zada |

mesteacăn, aspen |

fag, carpen |

|||

|

Productie placaj |

||||||

|

clădire pod |

||||||

|

Hidrotehnic |

||||||

|

constructie |

||||||

|

Fabricarea traverselor |

||||||

|

Productie parchet |

||||||

|

Finisarea peretelui materiale |

||||||

Un copac este format dintr-un trunchi, coroană și rădăcini. Trunchiul este partea principală și cea mai valoroasă; din acesta se obține de la 60 la 90% din lemnul industrial.

Prin structura sa, lemnul este un material fibros poros format din celule vii și celule moarte. În funcție de scop, celulele sunt împărțite în nutrienți conductivi, de depozitare și mecanice. Macrostructura lemnului este studiată în secțiuni transversale și în două longitudinale: radială și tangențială (Fig. 2.1).

Orez. 2.1. Tăieri de trunchi de copac:

a - sfârșit; b - tangențială; c - radial;

Elemente din lemn: 1 - miez; 2 - miez; 3 - alburn; 4 - scoarță

Pe secțiune transversală, coniferele au inele anuale. Fiecare inel constă la rândul său dintr-un inel deschis din lemn timpuriu și un inel mai închis din lemn de mai târziu. Lemnul timpuriu s-a format primăvara sau începutul verii, este format din celule mari cu pereți subțiri, este predispus la descompunere, are porozitate mare și rezistență scăzută. Lemnul format vara și începutul toamnei (târzie) are o culoare închisă datorită saturației cu substanțe rășinoase, densității și rezistenței mari. În consecință, cu cât se formează mai mult lemn târziu, cu atât rezistența generală și rezistența la apă sunt mai mari.

Datorită structurii fibroase, lemnul aparține materialelor anizotrope, adică toate proprietățile sale fizice și mecanice sunt diferite în direcții diferite.

2.1.1. Proprietăți generale

Fiecare tip de lemn are o culoare și o textură caracteristică (figura). Coniferele au în general un model simplu și monoton, lemnele de esență tare au un model complex. Datorită bogăției și varietății texturii, o serie de specii - stejar, fag, nuc, castan - sunt foarte apreciate în lucrările de tâmplărie și finisaje.

Densitatea reală a lemnului, care constă în principal din celuloză, este de 1540 kg/m3 și practic nu depinde de tipul de lemn. Densitatea medie variază de la 450 kg/m3 (cedru, brad) până la 900 kg/m3 sau mai mult (carpen, lemn de fier, cimiș, câini) și depinde de porozitatea totală, care este de 46–81% pentru conifere, 32–32 pentru lemn de esență tare.80%.

Datorita naturii hidrofile si a structurii fibroase poroase, lemnul absoarbe si elibereaza cu usurinta umezeala atunci cand se schimba conditiile de temperatura si umiditate. În funcție de umiditate (grad de saturație cu apă în%), lemnul este împărțit în umed - proaspăt tăiat (mai mult de 35%), uscat la aer (15 - 20%) și uscat în cameră (8 - 12%). Conținutul de umiditate dobândit de lemn în timpul expunerii prelungite la condiții constante de temperatură și umiditate se numește echilibru. Umiditatea totală (atunci când este scufundată în apă) poate ajunge până la 200%. Deoarece umiditatea afectează toate proprietățile fizice și mecanice ale lemnului (dimensiunile cresc, conductivitatea electrică și termică crește, rezistența scade), atunci pentru a analiza zona de aplicare, indicator de umiditate standard - 12% iar toate proprietățile sunt recalculate ținând cont de el folosind formule speciale. Umiditateîn lemn se găsește sub trei forme: chimic, care face parte din substanța principală a celulozei, higroscopic adsorbit pe pereții celulari și gratuit umplerea celulelor și a spațiilor intercelulare.

Fluctuațiile de umiditate implică modificări ale dimensiunii și formei produselor. Datorită eterogenității structurii, lemnul se usucă diferit în direcții diferite. Contracția de-a lungul fibrelor este de 1 cm pe 1 m

(1%), pe direcția radială 3 - 6 cm pe 1 m (3 - 6%), pe direcția tangențială 6 - 12 cm pe 1 m (6 - 12%). Contracție neuniformă și, ca urmare, deformare duc la apariția tensiunilor interne și a crăpăturilor de cherestea și bușteni. Pentru a preveni deformarea și crăparea produselor din lemn, acestea sunt fabricate din lemn care a fost uscat în prealabil până la conținutul de umiditate de echilibru care va fi în timpul funcționării. Pentru tamplarie, operata in interior, umiditatea este de 8 - 10%, pentru structuri exterioare 15 - 18%. Pentru a proteja lemnul de umiditatea ulterioară, acesta este acoperit cu vopsele impermeabile, folii polimerice. În lemnul rotund și cheresteaua, fisurile de contracție se formează în primul rând la capete. Pentru a reduce crăparea, capetele buștenilor și grinzilor sunt acoperite cu un amestec de var, sare și lipici sau alți compuși de protecție.

În condiții de funcționare umedă, lemnul este expus acțiunii distructive a microorganismelor - putrezește. Ele protejează lemnul de distrugere și prelungesc durata de viață a structurilor și produselor din clădiri și structuri prin asigurarea ventilației, uscare preliminară naturală sau artificială, vopsire cu vopsea și compoziții de pastă impermeabile și antiseptice. Uscarea se efectuează fie într-un depozit bine ventilat, sub baldachin, timp de 2-3 luni până la un an și jumătate, fie folosind echipamente speciale. Pentru uscare artificiala se folosesc camere speciale de uscare continua si intermitenta cu circulatie naturala si fortata a aerului. Purtătorul de căldură este mai întâi vapori de apă cu o temperatură de 70 - 80 ° C, apoi aer încălzit la 50 - 60 ° C. Timp de uscare - 3 - 6 zile.

Pentru a accelera procesul de uscare până la 8-12 ore, un pachet de produse din lemn este scufundat într-o baie cu vaselină încălzită la 130 ° C, care este un produs hidrofob de rafinare a petrolului. Uscarea lemnului deosebit de valoros se realizează în domeniul curenților de înaltă frecvență. Metoda se bazează pe conversia energiei curentului electric alternativ în energie termală, provocând încălzirea lemnului și evaporarea apei.

Antiseptic efectuate folosind substanțe speciale - antiseptice, care se împart în solubile în apă (fluorura de sodiu și silicofluorura, clorură de zinc, sulfat de cupru), utilizate pentru condiții interioare și uleioase (antracen, cărbune, ulei de șist), utilizate pentru lemn în aer liber, în pământ sau în apă . Pastele antiseptice pentru acoperire pe bază de bitum și sticlă lichidă au un scop similar. Acestea din urmă nu sunt impermeabile și, prin urmare, sunt protejate de sus cu astfel de materiale de hidroizolație, precum pâslă pentru acoperiș, material pentru acoperiș.

Antisepticelor se impun următoarele cerințe: posibilă toxicitate mai mare în raport cu microorganismele distrugătoare de lemn; conservarea pe termen lung a proprietăților toxice; nici un efect dăunător asupra rezistenței lemnului și a metalului de fixare (șuruburi, cuie); capacitatea de a pătrunde cât mai adânc în grosimea lemnului; inofensivă pentru oameni.

Impregnarea lemnului cu antiseptice poate fi efectuată prin mai multe metode: tratarea suprafeței cu perii la o adâncime de 1 - 2 mm; imersarea alternativă a produselor în băi calde-rece cu o temperatură de 90 - 20 ° C, respectiv; sub presiune de 0,6 - 0,8 MPa în autoclave; saturație într-o baie la temperatură înaltă la 160 - 170 °C.

Conductivitate termică și conductivitate electrică lemnul depinde de porozitate, umiditate și direcția fluxului de căldură sau curent electric. Când este uscat, lemnul este un material termoizolant și un bun dielectric.

Prin rezistenta la foc lemnul este un material combustibil, aprinderea lui are loc la o temperatură de 250 - 300 ° C. Normele permit utilizarea lemnului pentru fabricarea grinzilor, stâlpilor, arcadelor, fermelor, cadrelor, cu condiția ca materialul să fie impregnat cu substanțe speciale ignifuge - ignifuge. Cea mai eficientă metodă de prelucrare sub presiune. Mijloacele tradiționale de protecție împotriva incendiilor a structurilor din lemn sunt acoperirile pe bază de ciment-nisip, lut și alte tencuieli. O varietate de vopsele sunt, de asemenea, utilizate pe scară largă pentru protecția împotriva incendiilor a lemnului - neintumescente și intumescente, anorganice și organice. Acoperirile și vopselele protejează materialul de aprindere prin eliberarea de gaze la încălzire, care împiedică procesul de ardere și absorb căldura degajată, sau apa, care menține temperatura la 100 ° C. Materialele plăci și tablă sunt, de asemenea, utilizate pentru protecția împotriva incendiilor a structurilor din lemn. Cele mai utilizate sunt plăcile de gips-carton și plăcile de azbociment. Utilizarea lor permite creșterea rezistenței la foc a structurilor din lemn cu 20-30 de minute cu o grosime de 10 mm.

Rezistență chimică lemnul depinde de concentrația și durata expunerii la soluții de acizi și alcaline. Acizii organici (acetic, lactic etc.) nu distrug acest material, precum și soluțiile slab alcaline. Acizii anorganici (sulfuric, fosforic) deshidratează lemnul, determinându-l să se carbonizeze.

Proprietăți mecanice lemnul depinde de direcția sarcinii aplicate în raport cu fibrele lemnoase, densitatea medie și conținutul de umiditate.

Rezistența la compresiune este determinată de-a lungul și de-a lungul fibrelor pe probe sub forma unei prisme dreptunghiulare de 20x20x30 mm. Rezistența lemnului la compresiune de-a lungul fibrelor este de 4-6 ori mai mare decât în lungime. De exemplu, pentru pin de-a lungul fibrelor - 100 MPa, peste - 20 - 25 MPa. Lemnul, datorita originii sale organice si structurii fibroase, are o mare rezistenta la incovoiere, de aceea este folosit la fabricarea grinzilor, capriorilor, sarpantelor. Rezistența, care variază de la 50 la 100 MPa, este determinată pe specimene de grinzi de 20x20x300 mm. Încercările se efectuează conform schemei unei grinzi așezate liber pe două suporturi cu o deschidere de 240 mm și încărcată cu două sarcini concentrate la o distanță de 80 mm.

Pe ciobirea lucrări de cherestea în ferme. Această rezistență este de 6 - 13 MPa la forfecare de-a lungul fibrelor și 24 -

40 MPa peste fibre.

Duritate statică este numeric egală cu sarcina necesară pentru a indenta jumătate dintr-o bilă de metal cu o anumită masă și diametru în suprafața probei. În funcție de acest indicator, toate speciile de arbori sunt împărțite în moale(pin, molid, arin) –

35 - 50 MPa, solid(stejar, carpen, mesteacăn) - 50 - 100 MPa, foarte greu(câin, cimiș) - mai mult de 100 MPa. Duritatea lemnului scade odată cu creșterea conținutului de umiditate.

Împreună cu duritatea statică determina duritate dinamică prin diametrul amprentei obţinute ca urmare a căderii unei mingi metalice de o anumită masă şi diametru de la o înălţime dată. Acest indicator este important pentru evaluarea calității materialelor utilizate pentru pardoseală.