Cum să eliminați zahărul din rumeguș.

Deschide meniul

Zahăr rumeguș

din „Experimente fără explozii”Carbohidrații și-au primit numele din greșeală. Acest lucru s-a întâmplat la mijlocul secolului trecut. Apoi s-a crezut că molecula oricărei substanțe zaharoase corespunde formulei C (H20). Toți carbohidrații cunoscuți la acel moment se potrivesc acestui standard, iar formula pentru glucoză 6H 206 a fost scrisă ca Cb(H20)b.

Dar mai târziu au fost descoperite zaharuri care s-au dovedit a fi o excepție de la regulă. Astfel, un reprezentant clar al carbohidraților, ramioza (dar și reacția Molisch) are formula SbH)205. Și deși inexactitatea în numele unei întregi clase de compuși era evidentă, termenul carbohidrați devenise deja atât de familiar încât nu l-au schimbat. Cu toate acestea, în zilele noastre mulți chimiști preferă un alt nume - zahăr.

Vom încerca să obținem unul dintre zaharurile din rumeguș prin hidroliză, adică. descompunere prin apă. Acesta este un proces chimic foarte comun. Rumegul și alte deșeuri de lemn conțin carbohidrați și fibre (celuloză). Glucoza se prepară din ea la instalațiile de hidroliză, care poate fi apoi folosită în diferite moduri, cel mai adesea este fermentată, transformându-l în alcool, produsul de plecare pentru multe sinteze chimice. O ramură mare și independentă a industriei chimice se numește industria hidrolizei.

Înainte de a reproduce procesul de hidroliză a lemnului, vom încerca să înțelegem care este esența acestuia, iar pentru aceasta va fi mai convenabil să începem nu cu rumeguș, ci cu castraveți și așchii.

Spălați un castravete proaspăt, dați-l pe răzătoare și stoarceți sucul. Sucul poate fi filtrat, dar acest lucru nu este necesar.

Pregătiți hidroxid de cupru Cu(0H)2 într-o eprubetă Pentru a face acest lucru, adăugați 2-3 picături de soluție de sulfat de cupru la 0,5 - 1 ml de soluție de hidroxid de sodiu. Adăugați un volum egal de suc de castraveți în sedimentul rezultat și agitați eprubeta. Precipitatul se va dizolva pentru a forma o soluție albastră.

Această reacție este tipică pentru alcoolii polihidroxilici, de ex. pentru alcoolii care conţin mai multe grupări hidroxil.

Probabil puteți ghici că acest experiment nu trebuie făcut cu suc de castraveți. Funcționează bine și cu alte sucuri dulci - struguri, morcovi, măr, fouche. Poti incerca si apa de toaleta de castravete, care se vinde in magazinele de parfumuri. Și, desigur, doar tablete de glucoză.

Acum, al doilea experiment preliminar este zaharificarea așchii.

Se prepară o soluție de acid sulfuric la un volum de apă, se adaugă un volum de acid sulfuric concentrat (sub nicio formă nu se toarnă apă în acid). Puneți o așchie într-o eprubetă cu o soluție și încălziți soluția până la fierbere. Așchia va fi carbonizată, dar acest lucru nu va interfera cu experimentul.

După încălzire, îndepărtați așchia, puneți-o într-o altă eprubetă cu 1 - 2 ml apă și fierbeți. Ambele eprubete conțin acum glucoză. Puteți verifica acest lucru adăugând două sau trei picături de sulfat de cupru în soluții, apoi sodă caustică - va apărea culoarea albastră familiară. Dacă această soluție este fiartă, se va forma un precipitat roșu de oxid de cupru Cu20, așa cum ne așteptam. Deci, glucoza a fost detectată.

că așchia noastră s-a zaharificat și este rezultatul hidrolizei celulozei (și ponderea acesteia în lemn este de aproximativ 50%). Ca și în cazul hidrolizei amidonului, acid sulfuric Nu se consumă în acest proces, joacă rolul de catalizator.

În cele din urmă, ajungem la experimentul principal, care a fost promis în titlu - obținerea zahărului din rumeguș.

Puneți 2-3 linguri de rumeguș într-o cană de porțelan și umeziți-o cu apă. Mai adauga putina apa si cantitate egală soluție de acid sulfuric preparată anterior (1 1), amestecați bine suspensia lichidă. Închideți capacul și puneți la cuptor pe aragaz (sau într-un cuptor rusesc) aproximativ o oră, poate puțin mai puțin.

Se toarnă conținutul paharului într-o sticlă de lapte, se agită lichidul și se lasă să stea câteva ore. Sulfatul de calciu, format în timpul neutralizării acidului, se va depune în partea de jos, iar deasupra va rămâne o soluție de glucoză. Se toarnă cu grijă într-o cană curată (de preferință folosind o tijă de sticlă) și se filtrează.

Ultima operațiune rămasă este evaporarea apei într-o baie de apă. După aceasta, în partea de jos rămân cristale de glucoză galben deschis. Le puteți gusta, dar atât - produsul nu este suficient de pur.

Am efectuat patru operații: fierberea rumegușului cu o soluție de acid sulfuric, neutralizarea acidului, filtrarea și evaporarea. Exact așa se obține glucoza la instalațiile de hidroliză, doar, bineînțeles, nu în pahare de porțelan...

Și putem reproduce un alt proces industrial fără prea multe dificultăți: transformăm un zahăr în alte două.

Când este păstrată o perioadă lungă de timp, dulceața de casă este adesea confiată. Acest lucru se întâmplă deoarece zahărul cristalizează din sirop. Cu dulceața, care este vândută în magazin, un astfel de dezastru se întâmplă mult mai rar. Cert este că în fabricile de conserve, pe lângă zahărul din sfeclă sau trestie de zahăr, zaharoză ScNggOts, se folosesc și alte substanțe zaharoase, precum zahărul invertit. Ce este inversarea zahărului și la ce duce aceasta, veți învăța din următoarea experiență.

Rumegul este o materie primă valoroasă pentru producerea diferiților alcooli, care pot fi folosi ca combustibil.

Pot fi utilizați următorii biocombustibili:

- Motoare pe benzină pentru automobile și motociclete;

- generatoare electrice;

- echipamente de uz casnic pe benzină.

Problema principala Problema care trebuie depășită atunci când se produce biocombustibil din rumeguș este hidroliza, adică conversia celulozei în glucoză.

Celuloza și glucoza au aceeași bază – hidrocarburile. Dar pentru a transforma o substanță în alta, sunt necesare diverse procese fizice și chimice.

Principalele tehnologii pentru transformarea rumegușului în glucoză pot fi împărțite în două tipuri:

- industrial, necesitând echipamente complexe și ingrediente scumpe;

- de casă, care nu necesită nici un echipament complex.

Indiferent de metoda de hidroliză, rumegușul trebuie zdrobit cât mai mult posibil. Pentru aceasta se folosesc diverse concasoare.

Cum dimensiune mai mică rumeguș, deci mai eficient va avea loc o descompunere a lemnului în zahăr și alte componente.

Puteți găsi informații mai detaliate despre echipamentele de șlefuit rumeguș aici:. Rumegul nu necesită nicio altă pregătire.

Metoda industriala

Apoi, rumegușul se toarnă într-un buncăr vertical se toarnă soluție de acid sulfuric(40%) într-un raport de 1:1 în greutate și, etanșat, încălzit la o temperatură de 200-250 de grade.

Apoi, rumegușul se toarnă într-un buncăr vertical se toarnă soluție de acid sulfuric(40%) într-un raport de 1:1 în greutate și, etanșat, încălzit la o temperatură de 200-250 de grade.

Rumegul se menține în această stare timp de 60-80 de minute, amestecând constant.

În acest timp, are loc procesul de hidroliză, iar celuloza, absorbind apa, se descompune în glucoză și alte componente.

Substanța obținută în urma acestei operațiuni filtra, obținându-se un amestec de soluție de glucoză și acid sulfuric.

Lichidul purificat este turnat într-un recipient separat și amestecat cu o soluție de cretă, care neutralizează acidul.

Apoi totul este filtrat și obținem:

- deșeuri toxice;

- soluție de glucoză.

Defect această metodă în:

- cerințe ridicate pentru materialul din care este fabricat echipamentul;

- costuri ridicate pentru regenerarea acidului,

prin urmare, nu a fost utilizat pe scară largă.

Există și o metodă mai puțin costisitoare, în care se folosește o soluție de acid sulfuric cu o tărie de 0,5–1%.

Cu toate acestea, pentru o hidroliză eficientă este necesar:

- presiune mare (10–15 atmosfere);

- încălzire la 160-190 de grade.

Procesul durează 70-90 de minute.

Echipamentul pentru un astfel de proces poate fi realizat din materiale mai puțin costisitoare, deoarece o astfel de soluție acidă diluată este mai puțin agresivă decât cea utilizată în metoda descrisă mai sus.

O o presiune de 15 atmosfere nu este periculoasă chiar și pentru echipamente chimice convenționale, deoarece multe procese au loc și la presiune ridicată.

Pentru ambele metode utilizați recipiente din oțel, închise ermetic volum de până la 70 m³, căptușit din interior cu cărămizi sau plăci rezistente la acid.

Pentru ambele metode utilizați recipiente din oțel, închise ermetic volum de până la 70 m³, căptușit din interior cu cărămizi sau plăci rezistente la acid.

Această căptușeală protejează metalul de contactul cu acidul.

Conținutul recipientelor este încălzit prin introducerea aburului fierbinte în ele.

Deasupra este instalată o supapă de scurgere, care este reglată la presiunea necesară. Prin urmare, excesul de abur scapă în atmosferă. Restul aburului creează presiunea necesară.

Ambele metode implică același proces chimic. Sub influența acidului sulfuric, celuloza (C6H10O5)n absoarbe apa H2O și se transformă în glucoză nC6H12O6, adică un amestec de diferite zaharuri.

După purificare, această glucoză este folosită nu numai pentru a produce biocombustibil, ci și pentru a produce:

- băutură și tehnică alcool;

- Sahara;

- metanol.

Ambele metode permit prelucrarea lemnului de orice specie, prin urmare sunt universal.

Ca produs secundar al procesării rumegușului în alcool, se obține lignina - o substanță de lipire:

- pelete;

- brichete

Prin urmare, lignina poate fi vândută întreprinderilor și antreprenorilor care produc peleți și brichete din deșeuri de lemn.

Altul un produs secundar al hidrolizei este furfuralul. Acesta este un lichid uleios, un antiseptic eficient pentru prelucrarea lemnului.

Furfuralul este, de asemenea, utilizat pentru:

- purificarea uleiului;

- purificarea uleiurilor vegetale;

- producția de plastic;

- crearea de medicamente antifungice.

În timpul prelucrării rumegușului cu acid iasă în evidență gaze otrăvitoare

, De aceea:

În timpul prelucrării rumegușului cu acid iasă în evidență gaze otrăvitoare

, De aceea:

- toate echipamentele trebuie instalate într-un atelier ventilat;

- lucrătorii trebuie să poarte ochelari de protecție și aparate respiratorii.

Randamentul de glucoză în greutate este de 40–60% din greutatea rumegușului, dar ținând cont de o cantitate mare de apă și impurități greutatea produsului este de câteva ori mai mare decât greutatea inițială a materiilor prime.

Excesul de apă va fi îndepărtat în timpul procesului de distilare.

Pe lângă lignină, produsele secundare ale ambelor procese sunt:

- alabastru;

- terebentină,

care pot fi vândute pentru un anumit profit.

Purificarea soluției de glucoză

Curățarea se realizează în mai multe etape:

- Mecanic curatenie Folosind un separator, elimină lignina din soluție.

- Prelucrare laptele de cretă neutralizează acidul.

- Advocacy separă produsul într-o soluție lichidă de glucoză și carbonați, care sunt apoi folosite pentru a obține alabastru.

Iată o descriere a ciclului tehnologic de prelucrare a lemnului la o fabrică de hidroliză din orașul Tavda (regiunea Sverdlovsk).

Metoda acasă

Acest cale mai usoara, dar durează în medie 2 ani. Rumegul se toarnă într-o grămadă mare și se udă cu generozitate, după care:

- acoperi cu ceva;

- lăsat să putrezească.

Temperatura din interiorul mormanei crește și începe procesul de hidroliză, drept urmare celuloza este transformată în glucoză, care poate fi folosit pentru fermentare.

Temperatura din interiorul mormanei crește și începe procesul de hidroliză, drept urmare celuloza este transformată în glucoză, care poate fi folosit pentru fermentare.

Dezavantajul acestei metode Cert este că la temperaturi scăzute activitatea procesului de hidroliză scade, iar la temperaturi negative se oprește complet.

Prin urmare, această metodă este eficientă numai în regiunile calde.

In plus, există o mare probabilitate de degenerare a procesului de hidroliză în putrezire, din cauza căruia nu va fi glucoză, ci nămol și toată celuloza se va transforma în:

- dioxid de carbon;

- o cantitate mică de metan.

Uneori se construiesc instalatii asemanatoare celor industriale in case . Sunt fabricate din oțel inoxidabil, care poate rezista fără consecințe la efectele unei soluții slabe de acid sulfuric.

Încălziți conținutul astfel de dispozitive care folosesc:

- foc deschis (foc);

- o serpentină din oțel inoxidabil prin care circulă aer cald sau abur.

Pompând abur sau aer în recipient și monitorizând citirile manometrului, presiunea din recipient este reglată. Procesul de hidroliză începe la o presiune de 5 atmosfere, dar curge cel mai eficient la o presiune de 7-10 atmosfere.

Apoi, la fel ca în producția industrială:

- curățați soluția de lignină;

- prelucrate folosind o soluție de cretă.

După aceasta, soluția de glucoză este decantată și fermentată cu adăugarea de drojdie.

Fermentare și distilare

Pentru fermentare în soluție de glucoză adăugați drojdie obișnuită care activează procesul de fermentare.

Această tehnologie este utilizată atât în întreprinderi, cât și la producerea de alcool din rumeguș acasă.

Timp de fermentare 5-15 zile, în funcție de:

Timp de fermentare 5-15 zile, în funcție de:

- temperatura aerului;

- specii de lemn.

Procesul de fermentație este controlat de cantitatea de bule de dioxid de carbon formată.

În timpul fermentației, are loc următorul proces chimic - glucoza nC6H12O6 se descompune în:

- dioxid de carbon (2CO2);

- alcool (2C2H5OH).

După ce fermentația este completă materialul este distilat– încălzirea la o temperatură de 70–80 de grade și răcirea aburului de evacuare.

La această temperatură se evaporă din soluție:

- alcooli;

- eteri,

iar apa si impuritatile solubile in apa raman.

- răcire cu abur;

- condensarea alcoolului

utilizați o bobină cufundat în apa rece sau răcit cu aer rece.

Pentru crescând puterea Produsul finit este distilat încă de 2-4 ori, scăzând treptat temperatura la 50-55 de grade.

Puterea produsului rezultat determinat cu ajutorul unui alcoolmetru, care estimează densitatea specifică a unei substanţe.

Produsul de distilare poate fi folosit ca biocombustibil cu o rezistență de cel puțin 80%. Un produs mai slab conține prea multă apă, astfel încât echipamentul nu va funcționa eficient pe el.

Deși alcoolul obținut din rumeguș este foarte asemănător cu lumina lunii, acesta nu poate fi folosit pentru băut datorită conținutului ridicat de metanol, care este o otravă puternică. În plus, o cantitate mare de uleiuri de fusel strică gustul produsului finit.

Pentru a curăța metanolul, trebuie să:

- Prima distilare se efectuează la o temperatură de 60 de grade;

- scurgeți primii 10% din produsul rezultat.

După distilare, rămâne:

După distilare, rămâne:

- grele fracțiuni de terebentină;

- masa de drojdie, care poate fi folosit atât pentru fermentarea următorului lot de glucoză, cât și pentru producerea drojdiei furajere.

Sunt mai hrănitoare și mai sănătoase decât boabele oricărei culturi de cereale, așa că sunt ușor achiziționate de fermierii care cresc animale mari și mici.

Aplicarea biocombustibilului

Comparativ cu benzina, biocombustibilul (alcool obținut din deșeuri reciclate) are atât avantaje, cât și dezavantaje.

Aici principalele avantaje:

- număr octanic ridicat (105–113);

- temperatură de ardere mai scăzută;

- lipsa de sulf;

- Preț mai mic scăzut.

Datorită numărului octanic ridicat, puteți crește raportul de compresie, crescând puterea și eficiența motorului.

Temperatura de ardere mai scăzută:

- crește durata de viață supape și pistoane;

- reduce încălzirea motoruluiîn modul de putere maximă.

Datorită absenței sulfului, biocombustibil nu poluează aerulŞi nu scurtează durata de viață a uleiului de motor, deoarece oxidul de sulf oxidează uleiul, înrăutățindu-i caracteristicile și reducându-i durata de viață.

Datorită semnificativ mai puțin pret mare(excluzând accizele), biocombustibilul economisește serios bugetul familiei.

Biocombustibilii au defecte:

- agresivitate față de părțile din cauciuc;

- raport scăzut combustibil/masă aer (1:9);

- volatilitate scăzută.

Biocombustibil deteriora garniturile de cauciuc Prin urmare, la transformarea motorului pentru a funcționa cu alcool, toate garniturile de cauciuc sunt înlocuite cu piese din poliuretan.

Biocombustibil deteriora garniturile de cauciuc Prin urmare, la transformarea motorului pentru a funcționa cu alcool, toate garniturile de cauciuc sunt înlocuite cu piese din poliuretan.

Datorită raportului combustibil-aer mai scăzut, funcționarea normală cu biocombustibili necesită reconfigurarea sistemului de combustibil, adică instalarea jeturilor cu secțiune transversală mai mare în carburator sau reîncărcarea controlerului injectorului.

Datorită evaporării scăzute Dificultate la pornirea unui motor rece la temperaturi sub plus 10 grade.

Pentru a rezolva această problemă, biocombustibilul este diluat cu benzină într-un raport de 7:1 sau 8:1.

Pentru a funcționa cu un amestec de benzină și biocombustibil într-un raport de 1:1, nu sunt necesare modificări ale motorului.

Dacă există mai mult alcool, atunci este recomandabil:

- înlocuiți toate garniturile de cauciuc cu cele din poliuretan;

- macinati chiulasa.

Măcinarea este necesară pentru a crește raportul de compresie, ceea ce va permite realizează un număr octanic mai mare. Fără astfel de modificări, motorul va pierde putere atunci când se adaugă alcool la benzină.

Dacă biocombustibilul este utilizat pentru generatoare electrice sau aparate de uz casnic pe benzină, atunci este de dorit să înlocuiți piesele din cauciuc cu cele din poliuretan.

În astfel de dispozitive, puteți face fără șlefuirea capului, deoarece pierderea ușoară de putere este compensată de o creștere a alimentării cu combustibil. In plus, carburatorul sau injectorul va trebui reconfigurat, orice specialist în sisteme de combustibil poate face acest lucru.

Pentru mai multe informații despre utilizarea biocombustibilului și conversia motoarelor pentru a rula pe acesta, citiți acest articol (Utilizarea biocombustibilului).

Video pe tema

Puteți vedea cum să faceți alcool din rumeguș în acest videoclip:

Concluzii

Producția de alcool din rumeguș - proces complex, care include o mulțime de operațiuni.

Dacă există rumeguș ieftin sau gratuit, atunci turnând biocombustibil în rezervorul mașinii dvs., veți economisi mult, deoarece producția acestuia costă mult mai puțin decât benzina.

Acum știți cum să obțineți alcool din rumegușul folosit ca biocombustibil și cum se poate face acest lucru acasă.

În plus, ați aflat despre produse secundare, care apar în timpul procesării rumegușului în biocombustibil. Aceste produse pot fi și vândute, primind, deși mici, dar totuși un profit.

Datorită acestui fapt, afacerea cu biocombustibili de rumeguș devine foarte profitabil, mai ales dacă folosești combustibil pentru transportul propriu și nu plătești accize la vânzarea alcoolului.

Rumegușul neprelucrat poate fi folosit ca furaj furaj în dietele pentru bovine de carne. Rumegușul de lemn atât din specii de conifere, cât și de foioase, folosit ca aditiv pentru hrana animalelor în cantități de până la 25%, nu dăunează tractului digestiv al vițeilor și nu are efect toxic. Deși asigură funcționarea normală a rumenului, nu reprezintă o sursă de nutrienți. Polizaharidele lemnoase, în special arborii de conifere, aproape că nu sunt digerate în rumenul rumegătoarelor. Cea mai mare digestibilitate, care ajunge la 37%, se observă numai la lemnul de aspen. La conifere este de 5-7% > la mesteacan 6-8 si la plop diferite tipuri

- de la 4 la 25% Sunt diverse moduri

prelucrarea lemnului pentru a-i îmbunătăți digestibilitatea. Măcinarea lemnului, de exemplu prin măcinarea rumegușului de aspen, îmbunătățește oarecum absorbția nutrienților. Dimensiunea critică a particulelor de astfel de făină este de 2 mm. Particulele mai mici, datorită trecerii lor accelerate prin rumen, nu sunt expuse corespunzător microflorei și sunt mai puțin ușor digerate. S-a dovedit experimental că celuloza obținută prin delignificarea lemnului este aproape complet digerată de rumegătoare și este echivalată cu hrana din boabele de orz.- carbohidrați ușor digerabili - în produsul finit crește la 7-9%. Mâncarea rezultată este o masă maronie, mirositoare, moale și sfărâmicioasă.

Digestibilitatea unui astfel de furaj din specii de conifere este de 35%, din speciile de foioase de 55%. Poate fi depozitat uscat sub formă de fân sau supus la brichetare și granulare. Pentru tratarea hidrotermală se pot folosi autoclave discontinue și continue, utilizate în diverse industrii, precum și echipamente tehnologice pentru industria hidroliză și industria celulozei și hârtiei: dispozitive de hidroliză și dispozitive pentru producția continuă de celuloză.

Prelucrarea termochimică a lemnului zdrobit cu grijă se realizează în același aparat folosind acizi minerali - sulfuric sau clorhidric - ca reactivi chimici. O astfel de prelucrare se dovedește a fi mai eficientă și contribuie la obținerea unui produs cu un randament mai mare de zaharuri ușor digerabile.

Produsele furajere sub formă de masă fibroasă pot fi obținute în producția de plăci fibroase. După ce s-a obținut o șlefuire mai grosieră a așchiilor cu distanța dintre discurile de șlefuit crescută la 1 mm, masa fibroasă este diluată cu apă și folosită la modelarea covorului, ocolind bazinul de dimensionare. După învârtire pe forepresse, suprafața covorului este udată generos cu o soluție 15-30% de zahăr hidrolizat pentru furaje. Covorul înmuiat este tăiat în bucăți și uscat într-un uscător cu role. Există și alte opțiuni tehnologice posibile pentru producția de pastă din fibre de lemn pentru furaje, care este hrănită animalelor sub formă de amestec cu furaje. Zahărul hidrolizat pentru furaje este obținut prin prelucrarea chimică profundă a lemnului zdrobit în hidrolizatoare. Produsul este un lichid siropos de culoare maro închis, vâscos, cu un miros caracteristic de caramel. Densitatea zahărului hidrolitic la o temperatură de 20 °C este de 1150-1220 kg/m3, conținutul de substanță uscată este de cel puțin 30%. Proces Producerea zahărului de furaj include neutralizarea hidrolizatului, limpezirea și evaporarea neutralizatorului, îndepărtarea zgurii, purificarea și selectarea produsului finit. Cantitatea de zahăr furajer, dacă sunt îndeplinite anumite cerințe, se menține mult timp. ca înlocuitor al carbohidraților ușor digerabili în rădăcinile furajere sau ca aditiv la rațiile furajere. Pe baza produselor de producție de hidroliză s-a obținut un furaj carbohidrat-proteic, care este o pastă groasă cu miros de pâine arsă. Substanța uscată a unor astfel de alimente este de 40-50%, iar cantitatea de proteine ajunge la 20%.

Produsul prelucrării biochimice a zaharurilor hidrolitice obținute din lemn este drojdia furajeră. Conțin până la 52% proteine foarte digerabile și un grup de vitamine B Combinația naturală de proteine și vitamine din drojdie le face un produs alimentar extrem de valoros pentru hrănirea animalelor și păsărilor. Drojdia este folosită ca supliment de proteine și vitamine în rațiile de furaje. Tehnologia de producere a drojdiei pentru furaje include prepararea hidrolizatului și cultivarea drojdiei pe acesta într-o cuvă specială de creștere a drojdiei - un inoculator. Drojdia crescută în inoculator cu aerare intensivă este selectată în mod continuu, extrasă din piure prin flotație și supusă condensării în separatoare și evaporării. Drojdia, uscată la un conținut de umiditate de 8-10%, este ambalată în pungi de hârtie și trimisă consumatorului.

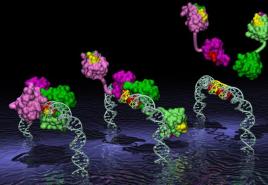

Celuloză, după cum se vede din tabel. 3, este principala substanță a lemnului, oferindu-i elasticitatea și rezistența mecanică.

Moleculele de celuloză sunt combinate în așa-numitele micelii, care la rândul lor formează fibrile.

Apa și soluțiile ionizate pot fi plasate între fibrile și miceliile celulozei, care are proprietăți coloidale.

Celuloza este suficient de rezistentă la influențele termice. Încălzirea pe termen scurt la 200°C nu provoacă descompunerea acestuia.

Procesul de descompunere a celulozei începe abia la 275 ° C. În anumite condiții, celuloza este hidrolizată, transformându-se în monozaharide.

Lignina asigură duritatea și rigiditatea crescută a lemnului. Este o substanță coloidală și în anumite condiții capătă funcții de liant. Când este încălzită, lignina capătă proprietăți plastice. Prezența grupărilor hidroxil în lignină și interacțiunea lor cu alcalii caustici duce la formarea de compuși precum fenolații. Distilarea uscată a ligninei produce fenol, constând în principal din doi și trei hidroxifenoli și derivații acestora.

Hemul și celuloza sunt compuse dintr-un amestec de polizaharide. Se hidrolizează ușor acizi slabiși sunt extrase cu soluții slabe alcaline.

Pentozanii, atunci când sunt hidrolizați, produc pentoze, zaharuri care formează alcool în timpul fermentației. Pentozanii sporesc elasticitatea și flexibilitatea lemnului. Pentozanii și hexozanii, fiind substanțe coloidale, la încălzire în apă capătă proprietăți de adezivi.

Unele celule de lemn și scoarță conțin rășini. Potrivit lui K.N Korotkov, conținutul de rășină în pin este de 6,4, în molid 1,9, mesteacăn 1,2, 1,5% în greutate lemn absolut uscat. După tip și compoziție, rășinile sunt împărțite în trei grupe: rășini în sine în formă solidă, balsamuri sau rășini lichide și, în final, gume, care conțin substanțe asemănătoare gumei solubile în apă și produc soluții coloidale tip adeziv.

Rășinile se dizolvă bine în alcool, acetonă și soluții alcaline apoase. Când sunt încălzite, se topesc, transformându-se într-o masă de plastic care se întărește la răcire. Această proprietate a rășinilor este utilizată la presarea deșeurilor zdrobite fără adăugarea de lianți.

Pe măsură ce pulpa de lemn încălzită este presată, rășinile topite umplu spațiile dintre particulele de lemn.

Taninurile (tanide) se găsesc în lemnul de stejar (mai mult în duramen decât în alburn), în scoarța de pin și molid. Supuse oxidării și condensării, se transformă în substanțe insolubile în apă - flobabene. Acest proces are loc atunci când lemnul zdrobit și scoarța sunt încălzite în timpul uscării și presării la temperatură ridicată fără acces aerian.

În urma unor studii efectuate în URSS și în străinătate, s-a stabilit că, cu cât temperatura și presiunea de presare sunt mai mari și cu cât efectul lor asupra pulpei de lemn măcinat este mai îndelungat, cu atât este mai semnificativă modificări chimice petrecându-se în ea.

Rezultatele studiilor privind efectul încălzirii lemnului asupra modificărilor sale compozitia chimica condus de P. A. Issinsky)